行波管熱及振動模擬研究分析

行波管工作在非常惡劣的環(huán)境下,對結(jié)構(gòu)可靠性具有很高的要求。工作過程中產(chǎn)生的高溫易導致各個部件變形,同時承受各種機械沖擊和振動應力的作用,高溫下的振動引起的應力和變形影響更加惡劣,從而影響行波管的各項性能指標和工作壽命,在熱特性分析的基礎上進行振動分析,可以獲得工作狀態(tài)下真實的振動特性,為產(chǎn)品的結(jié)構(gòu)優(yōu)化設計,提高產(chǎn)品的可靠性提供技術(shù)支持。本文調(diào)研分析了國內(nèi)外學者及科研機構(gòu)對行波管結(jié)構(gòu)熱與動力學特性分析的研究方法和研究情況,并結(jié)合電子五所的研究成果提出了行波管可靠性研究的進一步研究重點。

行波管作為唯一能在倍頻程范圍內(nèi)提高功率輸出的微波電真空器件,具有功率大、頻帶寬、效率高和可多種模式工作等良好特性,在雷達、通訊、精確制導等領域有著很好的應用前景。近年來,隨著雷達、通訊和電子對抗系統(tǒng)的發(fā)展,對行波管的功率、頻帶和帶寬特性的要求越來越高,而影響行波管進一步提高功率等性能的一個重要因素是行波管的熱傳導能力,因此需要對行波管進行熱分析,根據(jù)溫度分布結(jié)果提出改善措施,優(yōu)化相關設計參數(shù)和材料性能,保證行波管工作在一個合理的溫度范圍。為了減少相關組件的熱變形對電性能參數(shù)的影響需要進行熱力耦合分析。此外行波管在使用過程中要承受各種機械沖擊和振動應力的作用,因此行波管必須進行振動分析以滿足各種機械環(huán)境應力的考核,保證在規(guī)定的應力環(huán)境下正常工作。行波管熱分析在行波管設計階段,對行波管的熱特性進行模擬仿真,獲得其溫度分布圖,以評價其工作可靠性,即在保證行波管電學性能的前提下進行必要的熱設計,可使得行波管具有更好的熱特性和散熱性能,提高行波管的可靠性與穩(wěn)定性。行波管的結(jié)構(gòu)比較復雜,用傳統(tǒng)的熱解析法求解其溫度分布和熱形變很難,早期計算機的數(shù)據(jù)處理能力有限以及有限元理論方法不完善,因此模擬熱分析工作開展較少。

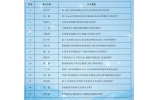

近年來使用熱模擬仿真技術(shù)開展行波管熱可靠性評價及優(yōu)化設計主要體現(xiàn)在幾個方面,材料、結(jié)構(gòu)及接觸熱阻等優(yōu)化設計以提高熱特性。對電子槍關鍵部件(熱屏筒、支撐筒)的材料、結(jié)構(gòu)的改進可以明顯提高加熱效率及快熱性能,如對熱屏筒材料及厚度的改進,得到采用不同材料(鉭、鉬錸合金、鉬)熱屏筒的陰極組件的溫度分布情況,重點考察了陰極底面和鉬筒溫度隨厚度變化曲線如圖1所示。由圖1可知在材料方面采用鉭材料的熱屏蔽筒優(yōu)勢最明顯,此時的陰極溫度高,熱屏筒溫度低,溫差也最大,熱量散失最小,能量利用率高。

圖1 陰極和可伐筒溫度隨筒厚變化曲線

從圖中還可發(fā)現(xiàn),熱屏筒厚度越小,陰極溫度較高且熱屏筒溫度較低,熱量散失更小。熱屏開槽能提高熱利用效率,翟亮對行波管陰極-熱子組件內(nèi)側(cè)熱屏熱流大的地方開槽,陰極基體和熱子的溫度都有大幅提升,溫度達到穩(wěn)態(tài)時間由250s縮短至170s,熱子的溫度由965℃ 提高至1047℃,提高了82℃。

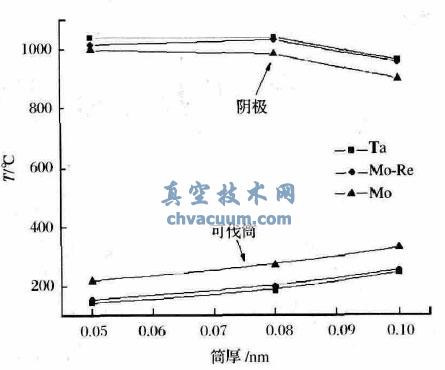

電子五所宋芳芳對電子槍的陰極支撐桿的材料和個數(shù)進行優(yōu)化能縮短電子槍的熱啟動時間,圖2為三種優(yōu)化方法優(yōu)化以后電子槍的啟動時間,方法1:把陰極支撐桿從6只改為3只,材料不變;方法2:把陰極支撐桿材料從鉭變?yōu)榭煞?J36,支撐桿根數(shù)不變;方法3:把陰極支撐桿從6只改為3只,材料從鉭變?yōu)榭煞?J36。改進前陰極達到穩(wěn)態(tài)溫度985℃需要160s,三種優(yōu)化方法陰極達到985℃的時間分別是120,115,100s,提高了電子槍的快熱性能。

圖2 三種優(yōu)化方法的陰極表面溫度模擬結(jié)果

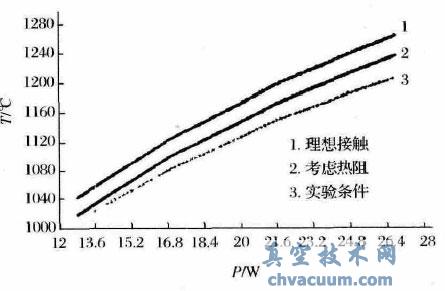

電子槍各連接部件接觸熱阻對熱性能有重要影響,胡太康對此進行了深入研究,發(fā)現(xiàn)氧化鋁粉與陰極、支撐筒之間的接觸熱阻是引起熱子溫度大幅提升的主要因素。圖3為鉬筒溫度隨加熱功率變化曲線,可以看出考慮接觸熱阻時,鉬筒溫度更低,熱阻阻礙了熱流向鉬筒傳遞。圖4為不同接觸熱阻條件下的的鉬筒與熱子溫度隨加熱功率變化曲線,理想情況下即不考慮接觸熱阻時鉬筒與熱子溫度差很小(曲線3、4),考慮接觸熱阻后鉬筒與熱子溫度差很大(曲線5、6),接觸熱阻嚴重阻礙了熱子的熱量向鉬筒傳導,因此優(yōu)化接觸面?zhèn)鳠嵝阅苁歉倪M陰極熱子組件工作性能的一條重要途徑。

圖3 不同功率下的鉬筒溫度

接觸面積對接觸熱阻影響很大,翟亮比較了內(nèi)熱屏筒和支撐筒整面焊接接觸結(jié)構(gòu)Ⅰ和部分焊接接觸結(jié)構(gòu)Ⅱ兩種不同接觸面積的陰極組件的穩(wěn)態(tài)溫度分布和啟動時間如表1所示,由表可以發(fā)現(xiàn)結(jié)構(gòu)Ⅱ陰極和熱子溫度比結(jié)構(gòu)Ⅰ陰極組件溫度高出100℃以上,點焊結(jié)構(gòu)啟動時間比全接觸結(jié)構(gòu)縮短40s,究其原因是減小接觸面積增大接觸熱阻能減小熱流散失,提高能量利用率,合理的結(jié)構(gòu)設計能夠提高熱子的加熱效率,延長陰極組件的壽命,提高行波管的穩(wěn)定性和可靠性。

熱子對陰極的不同加熱方式對陰極熱效率有重要影響,熱子和鉬筒之間有填充陶瓷的組件式陰極熱傳導效率高,鉬筒和熱子之間無填充陶瓷的非組件陰極依靠熱輻射傳熱效率相對較低:文獻表明組件式陰極的陰極溫度較高,陰極和熱子溫差較小,因此組件式陰極比非組件式陰極加熱效率高。文獻表明當陰極尺寸一定時,選擇與陰極直徑相近的陰極支撐筒的尺寸參數(shù)將可以提高陰極熱子組件的加熱效率。以上介紹了對電子槍的陰極支撐筒、支撐桿、熱屏筒的結(jié)構(gòu)和材料的改變,熱流較大接觸面的接觸面積及組件和非組件的裝配方式的優(yōu)化等,顯著提高了熱利用率及陰極的快熱性能,為制成熱性能更加優(yōu)越的行波管提供了依據(jù)。

對于慢波結(jié)構(gòu)而言,由于聚集性能不好引起的高速電子打到螺旋線內(nèi)表面上及螺旋線自身的歐姆損耗,引起螺旋線溫度急劇上升,影響效率甚至損壞行波管。早期國外利用解析計算的方法推導了不同電子截獲率和高頻損耗下的慢波線溫度分布計算公式,求解出螺旋線與夾持桿的溫度場的分布情況。此后隨著計算機技術(shù)的發(fā)展又利用有限元法分析了螺旋線的溫升,并且考慮材料的導熱系數(shù)隨溫度變化,考慮材料的導熱系數(shù)的非線性及接觸熱阻對溫升的影響計算出螺旋線的溫升。對慢波結(jié)構(gòu)熱應力的計算。國內(nèi)韓勇和劉燕文為提高螺旋線行波管慢波組件的散熱性能在裝配方法、組件材料以及夾持桿的結(jié)構(gòu)等進行大量深入的研究,如不同裝配方法制備的螺旋線慢波組件的散熱性能的影響,夾持桿的結(jié)構(gòu)和尺寸對散熱性能的影響。不同材料的管殼對其性能的影響。對慢波結(jié)構(gòu)中的界面熱阻的研究。

收集極部分用于電子注回收,散熱不好會導致行波管燒毀。近年來收集極的熱分析主要集中在結(jié)構(gòu)參數(shù)、材料參數(shù)、接觸熱阻和散熱結(jié)構(gòu)對收集極溫度場分布的影響。散熱結(jié)構(gòu)對散熱性有重要影響,謝松廷通過調(diào)整和優(yōu)化電極與磁環(huán)的接觸寬度改善散熱途徑。接觸熱阻也是造成收集極具有較高溫升的一個重要因素,李延威分析了接觸熱阻對收集極熱特性的影響,發(fā)現(xiàn)接觸熱阻明顯地阻礙了熱量的散失。綜上所述,絕緣陶瓷主要選擇高熱導率材料,電極采用高的熱導率和電導率,同時還具有良好的焊接性能和真空密封性能材料,如無氧銅,同時應注重改善加工工藝和裝配工藝以降低接觸熱阻的影響。另外采用輻射系數(shù)較大的翼片和增大輻射面積對收集極的散熱起到重要作用。

結(jié)束語

當前行波管向超寬頻帶、大功率、多功能、高可靠性和長壽命等方向發(fā)展,需要不斷提高和改善行波管的綜合性能使其具有更高的效率、更好的穩(wěn)定性和更好的應用靈活性。本文根據(jù)近年來國內(nèi)外研究人員對于行波管所做研究工作進行了分析總結(jié),主要包括熱分析、熱力耦合分析、常溫振動分析及高溫振動分析,應用新型導熱材料,改進結(jié)構(gòu),探索新型加工裝配工藝,改善散熱環(huán)境,降低熱損耗,降低熱變形,提高熱特性及抗振性能。目前行波管的高溫振動分析還局限于對電子槍部件的模態(tài)分析,因此行波管整管在溫度和振動復合環(huán)境作用下的可靠性分析及優(yōu)化設計是今后行波管可靠性研究的重點。