大型真空鋁釬焊爐的控制系統(tǒng)的設計開發(fā)

1、機械系統(tǒng)用電點和控制系統(tǒng)總體布局

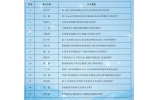

對于真空釬焊工藝來說,釬焊爐最重要的兩個性能是真空度和加熱性能,機械系統(tǒng)和電氣控制系統(tǒng)都是圍繞著這兩個性能來進行設計,為了實現(xiàn)釬焊爐的功能,這兩大系統(tǒng)是密不可分的。設備用電點即是設備的機械系統(tǒng)中和電氣控制相關的點,也就是機械系統(tǒng)和電氣控制系統(tǒng)的結合點,表1 匯總了該設備的關鍵用電點:

基于這臺設備的機械系統(tǒng),構建以PLC為核心的電氣控制系統(tǒng),電氣控制系統(tǒng)的整體布局可由圖2來說明。

圖2 控制系統(tǒng)的整體布局

電氣控制系統(tǒng)可以分為兩部分,溫度控制部分和邏輯控制部分,溫度控制主要由控溫表來完成(見表1和圖2) ,邏輯控制部分由PLC 來完成,上位機上的組態(tài)軟件作為主監(jiān)控界面。電氣系統(tǒng)的開發(fā)過程分為硬件系統(tǒng)的開發(fā)和軟件系統(tǒng)的開發(fā),硬件設計主要包括加熱回路、真空泵回路、運行車回路和儀表的選型等。

表1 機械系統(tǒng)和電氣系統(tǒng)關鍵的結合點

加熱室內(nèi)有許多加熱小區(qū),在控制系統(tǒng)的加熱回路中,為每個加熱小區(qū)供電的是一套可控硅調(diào)壓電源,可控硅調(diào)壓電源包括功率控制器和變壓器兩部分,功率控制器采用移相觸發(fā)的方式來實現(xiàn)電壓的無級調(diào)節(jié),從而達到控制功率的目的。輸出電壓的調(diào)節(jié)范圍比較寬,一般為額定輸入電壓的0 ~ 98%。具有軟啟動、軟關斷、恒流、限流、過流保護、過熱保護等功能。每個加熱小區(qū)有各自獨立的一套可控硅調(diào)壓電源。可控硅調(diào)壓電源的變壓器原邊接入電網(wǎng),副邊由爐體電極連接各個加熱小區(qū)的電阻。調(diào)壓電源的輸出功率的調(diào)節(jié)方式分為手動調(diào)節(jié)和自動調(diào)節(jié),手動/自動可通過控制柜上的轉(zhuǎn)換開關來切換。在自動調(diào)節(jié)的狀態(tài)下,加熱控制為閉環(huán)控制回路,控溫熱電偶采集爐內(nèi)加熱小區(qū)的溫度,溫度信號轉(zhuǎn)化為模擬量信號通過熱電偶補償導線傳入控溫表的熱偶接入端,通過控溫表中的工藝曲線處理和比例、積分、微分(proportion、integral、differential) 自整定,將4 ~ 20 mA 控制信號傳入可控硅調(diào)壓電源的自動控制信號的輸入端,以此來調(diào)節(jié)功率輸出。在控制柜面板上設置有各加熱區(qū)的加熱電流、電壓顯示表以及對應的手動操作加熱功率調(diào)節(jié)旋鈕,方便在手動操作時調(diào)整各個加熱區(qū)的加熱功率。工件熱電偶所采集信號通過溫度采集模塊將模擬量轉(zhuǎn)換成數(shù)字量接入計算機系統(tǒng),實現(xiàn)對工件溫度的實時監(jiān)控。

真空泵回路主要為真空系統(tǒng)的5 套真空機組的所有泵的電機供電,并將供電回路的空開的一個常開觸點接入PLC 的輸入模塊中作為泵的空開自檢點。真空泵及真空閥門的動作也分為手動和自動控制,也可通過控制柜上的轉(zhuǎn)換開關來切換。控制柜上的各個泵和閥門的開關按鈕接入PLC 的輸入模塊中,通過PLC 的程序處理來輸出對各個泵和閥門的運行信號和開關信號。為真空系統(tǒng)配置兩臺雙路數(shù)顯真空計,測量管路系統(tǒng)(低真空) 和爐內(nèi)真空(從大氣到極限真空度的全量程測量) ,并通過可編程序控制器控制羅茨泵與大閥開啟與爐內(nèi)真空度聯(lián)鎖。在每套機組的前級管道上,分別安裝低真空規(guī)管接口,用于測量真空管道的真空度,在爐體頂部和每套大閥與爐體之間的連接管道上,分別安裝兩套獨立的玻璃真空規(guī)管,用于監(jiān)測爐內(nèi)真空度。

運行車回路主要為運行電機供電,通過氣缸電磁閥、磁性開關、行程開關和繼電器等搭建的控制回路進行控制。

2、PLC總輸入、輸出點數(shù)的確定以及選型

首先根據(jù)系統(tǒng)的總體布局和硬件系統(tǒng)的設計來確定PLC 的輸入輸出點數(shù)、輸入輸出信號類型:PLC 輸入點主要為開關量信號,包括各套泵和閥門的開關信號、閥門開關到位信號、爐外車及爐門車進退到位信號、加熱通斷信號、手/自動轉(zhuǎn)換信號、自動啟動開關信號、冷卻水壓信號、加熱超溫信號、加熱過流信號、由真空計設定的各泵和閥門的啟動保護信號以及擴散泵油超溫信號等,輸入點共計165 點:PLC 輸出點主要為繼電器輸出,包括各泵及閥門接觸器線圈、大區(qū)加熱通斷接觸器線圈、電鈴發(fā)訊、蜂鳴器報警等,共計47 點。

在滿足使用的前提下考慮經(jīng)濟性選擇日本歐姆龍的PLC,歐姆龍的CQM1H 型PLC 功能完善而且緊湊。它具有Windows 環(huán)境下的高效的軟件開發(fā)能力,Windows 版的CX-Programmer 支持軟件可以減少軟件開發(fā)時間,并提供強大的監(jiān)控和調(diào)試功能。各個單元模塊要根據(jù)PLC 實際的輸入、輸出點來選擇。首先根據(jù)輸入的點數(shù)選擇6 個32 點的輸入單元,型號為CQM1H-ID213,電流消耗為(5V 直流) 最大170 mA; 然后根據(jù)輸出點數(shù)和輸出點的類型選擇3個16 點繼電器輸出單元,型號為CQM1-OC222,內(nèi)部電流消耗為( 5 V 直流) 最大850 mA;接著根據(jù)總的輸入、輸出點數(shù)以及輸入、輸出模塊的數(shù)量選擇CPU 單元,型號為CQM1H-CPU51,其輸入、輸出容量為512點,程序容量為7.2 K 字,最多可擴展11 個輸入、輸出單元;最后根據(jù)總的電流消耗選擇電源模塊,型號為CQM1-PA206,其電源規(guī)格為100 ~ 240 VAC, 50 /60 Hz,輸出容量5VDC:6 A, 24VDC:0.5 A。

3、PLC 編程

在用CX-Programmer 編程軟件編程之前,首先要分析真空釬焊爐PLC所實現(xiàn)的總體控制功能,繪制流程圖(圖3為設備控制流程圖) 。

圖3 控制流程圖

繪制總體流程圖后,根據(jù)被控對象輸入(如熱電偶) 和輸出信號(如控制固態(tài)繼電器的脈沖) 以及所選定的PLC 型號分配硬件資源,為梯形圖的各種繼電或接點進行編號,最后實現(xiàn)各部分控制功能用梯形圖進行編程。梯形圖的編程能夠?qū)崿F(xiàn)除工件出入爐的操作外,其余動作可通過自動程序完成,也可通過手動操作完成,并可實現(xiàn)必要的保護和報警功能。