雙活塞缸式氣動真空發(fā)生器的理論模型研究

本文依據(jù)前期的實驗研究結果,將雙活塞缸式氣動真空發(fā)生器的活塞運動過程簡化成勻加速、勻速、勻減速3個運動過程,得到了活塞運動速度與系統(tǒng)參數(shù)之間的關系,推導了不同運動階段被抽取的真空容器內(nèi)壓力變化的近似解析表達式,并采用熱量補償?shù)姆椒▽峤粨Q過程的影響及時地進行修正,通過累加計算,得到了真空容器及吸盤的真空響應過程。

引言

隨著工業(yè)自動化生產(chǎn)線中對控制要求日趨嚴格,需要比較精確地得到真空抽氣系統(tǒng)啟動后,吸盤處的真空響應時間。本文介紹的雙活塞缸式氣動真空發(fā)生器工作原理如圖1所示,它能在相對較低的供給壓力下迅速達到一般工業(yè)上需求的真空度,并且耗氣量相對較低,有利于氣動系統(tǒng)節(jié)能。

1—動力腔Ⅰ 2—動力腔Ⅱ 3—真空腔Ⅰ 4—真空腔Ⅱ 5—真空容器 6—真空吸盤 7—吸氣換向閥 8—驅(qū)動換向閥

圖1 雙活塞缸式氣動真空發(fā)生器工作原理

在真空技術網(wǎng)另文中已建立其數(shù)學模型,它是一個微分方程組,通過模型數(shù)值求解可以得到各腔室壓力變化及運動情況,但是并不能清楚地表示各參數(shù)與系統(tǒng)性能指標之間的關系,為了能夠更加深入了解它們的內(nèi)在聯(lián)系,加快求解速度,通過本文的研究,希望能夠得到真空吸盤的壓力變化過程與系統(tǒng)結構參數(shù)相關的近似解析表達式,便于進行結構優(yōu)化。

1、運動過程分析

活塞在一次抽氣行程中,真空容器內(nèi)的壓力變化如圖2所示。活塞啟動后,真空腔室和真空被抽容器行程的密閉容積逐漸擴張,使壓力降低,直到接近行程末端時,抽氣換向閥換向,另一真空腔室內(nèi)的部分氣體回流到被的真空容器中,造成壓力略有上升,在下一個行程活塞反向運動時,運動規(guī)律基本一致,這與試驗測得的壓力變化過程是相同的。

圖2 一個運動行程內(nèi)真空容器的壓力變化過程

通過前期的試驗研究,測得了系統(tǒng)在多組供給壓力和流量下的運動情況,圖3為在如下參數(shù)時試驗測得的活塞運動速度曲線:動力腔直徑30mm、真空腔直徑40mm、活塞桿直徑8mm、供給壓力0.21MPa,平均供給流量56L/min,在不同入口真空度時的活塞運動速度形狀大致相同,只是波動的幅度略有不同。從圖3中可以看出,活塞在開始一段為勻加速段,中間處于一個相對變化較小的平臺段,末段為勻減速段(活塞反向運動規(guī)律也大致相同)。為了簡化計算,我們假定將一個運動行程內(nèi)活塞的運動速度分成以下3個階段:勻加速運動、勻速運動和勻減速運動,3個階段的運動時間分別為tA、tB、tC,運動位移為X1、X2、X3,滿足行程關系S=X1+X2+X3。

圖3 一個運動行程內(nèi)活塞運動速度變化

根據(jù)真空技術網(wǎng)(http://m.203scouts.com/)的研究,質(zhì)量流量公式可簡化成

式中:pu、pd為上、下游絕對壓力,Pa;

Ae為流道等效流通面積,m2;

R為氣體常數(shù);

Tu為上游絕對溫度,K。

以氣源向動力腔Ⅰ供氣、活塞向右運動為例,其流量還可表示成

因此,根據(jù)流量連續(xù)性關系得

qm1=q′m1(4)

并且,根據(jù)測得的腔內(nèi)氣體壓力變化情況以及活塞的運動速度大小,氣體流動過程基本是處于亞聲速流動狀態(tài),所以

再將式(6)代入式(3),即得到動力腔供給流量與供給壓力、平均速度、結構參數(shù)之間的關系,如式(7)所示。

因此,活塞的穩(wěn)定運動時的平均運動速度v也可用供給壓力和流量及相關參數(shù)表示

式中:ps為氣源供給壓力,Pa;

A1為動力腔Ⅰ工作面積,m2;

Ae1動力腔Ⅰ進氣流道等效面積,m2。

2、熱交換的影響

雙活塞缸式氣動真空發(fā)生器在抽取真空的過程中,并非在很短的時間內(nèi)將被抽取容器內(nèi)的氣體抽出達到一定的真空度,而是一個逐漸抽取的過程,同時也伴隨著被抽取容器內(nèi)氣體與外界的熱交換過程。所以,在推導真空容器內(nèi)壓力變化時,必須考慮熱交換過程的影響,并及時地對氣體參數(shù)進行修正,這樣才能使得到的結果更加接近實際情況。

根據(jù)熱力學第一定律和氣體狀態(tài)方程,可以按絕熱容積擴張過程求得被抽取容器內(nèi)的壓力p′以及溫度,單次抽取真空過程時間約為0.1s,所以可先以絕熱過程推導的溫度與外界溫度之差在過程時間內(nèi)吸取的熱量作為該運動過程的吸熱量,再對壓力、溫度進行修正,通過這樣的方法來近似模擬實際抽氣過程,計算過程如圖4所示,0→1′→1→2′→2→3′→3。

參與熱交換的這部分熱量流入到真空容器中后,引起的溫度變化量可由式(9)計算。

所以,對真空容器內(nèi)的溫度和壓力進行修正后為

3、真空壓力變化過程研究

3.1、勻加速運動

同樣,我們以活塞向右運動過程為例對真空容器內(nèi)壓力變化進行分析。勻加速運動階段是在活塞反向運動啟動后出現(xiàn)的,該過程的加速過程時間短、位移小,通過統(tǒng)計多組不同結構參數(shù)下測得的實驗數(shù)據(jù),該過程的位移約為3mm,活塞的運動速度為:

再結合流量計算公式(1)、(2)和流量連續(xù)性關系(4),最后可求解得到真空容器壓力與抽氣腔室壓力的關系式,見式(14)。

當完成勻加速運動階段后,即t=t0+tA時,根據(jù)質(zhì)量守恒方程,原真空容器中的氣體質(zhì)量m應等于抽取后真空容器內(nèi)氣體質(zhì)量m1與抽氣腔室內(nèi)氣體質(zhì)量m2之和,即:

以絕熱容積擴張過程進行計算,可得被抽容器內(nèi)的溫度為

考慮該階段運動時間內(nèi),真空容器與外部的熱交換的影響后,應對溫度和壓力進行修正,代入式(9)—(11)后所得到的p5和T5即為勻加速過程結束時真空容器內(nèi)的壓力和溫度,同時也作為下一勻速運動階段的起始參數(shù)。

3.2、勻速運動

在這一階段,同樣根據(jù)質(zhì)量流量連續(xù)性方程和質(zhì)量守恒程,可以推導出在完成該階段運動過程,即t=t0+tA+tB時的各參數(shù)的關系式:

同樣,在該階段考慮熱交換的影響后,對溫度和壓力進行修正,代入式(9)—(11)計算得到修正后的p5和T5為勻速運動階段結束時真空容器內(nèi)的壓力和溫度,同時也作為下一勻減速運動階段的起始參數(shù)。

3.3、勻減速運動

當活塞運動到接近行程末端時,觸發(fā)充氣換向閥和抽氣換向閥換向,氣源氣體開始流入動力腔Ⅱ,使活塞減速運動,該過程的運動行程為換向閥的切換行程。在這個過程中,抽氣換向閥換向后,被抽的真空容器與真空腔Ⅱ相連,真空腔Ⅱ內(nèi)的氣體壓力應為p0+Δp,Δp為單向閥的開啟壓力,大于真空容器內(nèi)氣體壓力,必定回流到真空容器中去,所以,當活塞運動到行程終點時的質(zhì)量守恒方程為:

再將相應的溫度變化關系式(19)代入式(22)后求解,得到活塞運動到行程終點,即t=t+tA+tB+tC時真空容器內(nèi)的壓力為:

然后,再將求得的p′5、T′5代入式(9)—(11)進行修正,得到的p5、T5為勻減速階段完成后真空容器內(nèi)的壓力和溫度。

以上計算過程將活塞的運動過程分為3個階段,并且將實際的熱交換過程通過溫度、壓力修正的方法進行處理,每個階段所得到的壓力與時間相對應,這樣就可以近似得到一個抽氣行程內(nèi)真空容器壓力變化情況。當活塞向左運動時,計算過程基本類似,將不通的參數(shù)值代入對應的方程即可,通過這樣不斷地將往復抽氣過程進行疊加,可得到我們所需要的真空容器內(nèi)的壓力變化情況,并且給出的計算式中與結構參數(shù)和工作參數(shù)相聯(lián)系,能夠更好地表示它們之間的互關系。

以上從理論上推導得出了單個抽氣過程中真空容器壓力變化過程,還需通過實驗對之進行驗證,以確定理論推導的正確性,比較實驗結果與理論計算的差異。

4、模型驗證

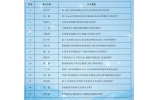

在理論分析的基礎上,筆者對多組動力腔直徑、供給壓力、供給流量的樣機模型進行了實驗,將測得的真空容器壓力與理論計算結果進行對比,圖8為部分對比結果,對應的實驗參數(shù)見表1。

圖8 不同參數(shù)下真空容器真空度與理論計算對比

表1 圖8中各組實驗參數(shù)

通過圖8中的對比可以看出,在不同參數(shù)下實驗數(shù)據(jù)與理論計算值在線型和數(shù)值上誤差均較小,理論計算基本上能夠反映出實際真空容器內(nèi)的真空壓力變化過程,說明上述的推導過程是可靠的。

5、結論

通過對雙活塞缸式氣動真空發(fā)生器前期實驗研究,將活塞在單個行程內(nèi)的運動過程簡化為勻加速、勻速、勻減速運動,推導出活塞運動速度與系統(tǒng)結構參數(shù)和工作參數(shù)之間關系,并采用能量補償?shù)姆椒▽Τ闅膺^程實際熱交換的影響進行修正,得到了真空容器壓力變化過程的近似解析表達式及其真空響應過程,更加明確了各參數(shù)對真空響應過程的影響。最后,采用實驗的方法進行了驗證,結果表明,理論計算結果與多組參數(shù)下的實驗情況都較為符合,證明了采用文中的假設和推導過程是可行的,可為進一步的優(yōu)化設計提供了依據(jù)。