冷坩堝真空感應熔煉設備進展

敘述了冷坩堝真空感應熔煉設備的發展現狀,對設備應用及其組成進行了簡要介紹。對冷坩堝感應加熱裝置的重要零部件進行了分析,同時介紹了鑄造裝置的四種結構形式。

1、國內外發展現狀及應用

冷坩堝真空感應熔煉(CCLM)爐因其自身特點在飛機引擎的鈦合金葉片制造,高純材料制備,金屬氧化物制備等領域快速發展。CCLM 設備在美國、俄羅斯、德國、日本、法國等國家經歷了幾十年的發展歷程,在俄羅斯,冷坩堝技術存在已超過70年。在設備容量、性能參數以及功能上都有較大發展。目前,國外廠家在設備容量已經超過200 kg(以鈦計),而國內幾個主要廠家的設備容量在50 kg以下。在金屬氧化物熔煉領域,使用溫度已經超過3000 ℃,而國內普遍在3000 ℃以下。在鈦合金及鋁合金等領域,冷坩堝真空感應熔煉設備分為頂部吸注,傾轉澆注,底部澆注和傾斜式澆注四種形式。按照生產工藝又可分為周期式和半連續式。針對模殼系統的鑄造方式,又可分為重力鑄造,離心鑄造和附加磁場和熱場的特殊鑄造方式。

對于CCLM 技術,已經通過商業化的軟件應用平臺,如ANSYS Classic,FLUENT,CFX-Post 以及COMSOL Multiphysics 等,編制出CCLM 的工藝過程邏輯運算程序,可以優化設備的幾何及電氣參數。CCLM 設備是一種特種鑄造設備,由于其獨特的加熱方式決定了它的應用會更加吸引人們的關注。作為世界上唯一的一款大規模服役四代戰斗機F22,其零部件生產制造過程中應用到了CCLM 設備,如飛機引擎和光電系統特殊功能晶體。新一代核電材料的提取和核廢料處理環節也經歷了CCLM 設備的處理。人體關節和骨骼對合金原料的配比及純度要求很高,常規的鑄造設備不能滿足生物醫學要求,目前最好的方法是使用CCLM 工藝來制備生物基體材料。而作為未來中國航空航天領域的重要技術———鈦合金3D 打印(增材制造)技術,更離不開CCLM 技術。

2、CCLM 設備的組成

CCLM 技術的本質是一種可控性能好的加熱技術,并由此衍生出一系列與各種工藝相配套的專用設備。對于金屬材料,常見的冷坩堝真空感應熔煉設備包括熔煉室、冷坩堝感應加熱裝置、澆注裝置、測溫裝置、加料裝置、鑄造裝置、攝像監視系統、熔煉電源系統、真空系統、氣氛控制系統、水冷系統、氣動系統及電氣控制系統等組成。同時,作為特種設備,CCIM 設備有潛在的危險性,這就要求各部分之間具備完善的電氣機械連鎖、互鎖邏輯關系,并且各部分的設計原則應滿足使用要求(功能實現)、性能指標(技術參數)、安全防護(人員安全及設備使用安全),節能環保(用電效率、噪音、電磁污染、廢物、廢氣處理)等方面的規范及條例規定。

以水冷系統為例,由于結構及空間限制,冷壁坩堝的水流截面很小,同時承受的表面熱負荷很大,這就要求水冷效率高。通常采用提高水冷系統壓力和流量的辦法來克服阻力和熱交換量大的不利因素;而熔煉室的空間尺寸較大,采用同一水冷系統壓力,會對腔體的機械結構強度設計提出更高的要求,必然造成制造原材料和冷卻水的浪費。通常的設計是將CCLM 設備分成高低壓兩個獨立的水冷區域。同時,真空技術網(http://m.203scouts.com/)認為應急供水的設計也需要詳細設計,以確保人員和設備安全。

3、冷坩堝感應加熱裝置

CCLM 設備的兩大核心技術之一就是冷坩堝感應加熱裝置。作為感應加熱方式的一種,比較理想的設計方法是將冷坩堝感應加熱裝置和熔煉電源系統這兩個供電終端(包括兩終端之間的水冷導電裝置、傳動裝置等)作為一個整體考慮,統一設計,以提高整個設備的電效率和能量轉換效率。冷坩堝感應加熱裝置的結構形式多種多樣,但都可以歸為幾個簡單的組成部分:水冷壁坩堝、水冷感應線圈,水冷分配裝置等。而冷坩堝懸浮熔煉技術(如圖1)以及冷坩堝制粉技術(如圖2 ),都可以看成是CCLM 的衍生技術:通過增加一組特殊線圈,金屬會浮在空中,或通過控制線圈的功率輸出,調整金屬液流的流量大小及液流直徑。

圖1 冷坩堝懸浮熔煉技術 圖2 美國ATI 公司鈦合金粉末制造設備

對于水冷壁坩堝,在要求其滿足力學強度,熱疲勞、水冷效率基礎之上,電磁學的設計最為關鍵。中頻電磁場的漏磁會隨著水冷壁坩堝厚度的增加而顯著增大,因此坩堝厚度不宜過大,50 kg額定容量的坩堝壁厚一般小于30 mm。

坩堝的縫隙在達到一定數量(40 條)后,對駝峰高度和熔體最高溫度影響逐步減弱。為進一步減弱坩堝屏蔽效應,讓更多的功率加載在熔體上,常規的辦法是減少坩堝上的功率消耗,即減弱坩堝上的電磁感應渦流的形成。坩堝的縫隙之間安裝絕緣薄片,薄片厚度一般小于1 mm,或者在坩堝壁與坩堝底之間施加絕緣處理等措施,以限制渦流效應。

為防止真空下放電擊穿現象發生,冷壁坩堝尖角邊棱還需要機械修整,之后做整體的絕緣捆扎處理。尖角邊棱的幾何形狀除滿足機械加工要求外,還需兼顧電磁場的優化布置。在水冷壁坩堝和感應線圈的幾何尺寸確定后,就要在此基礎上設計電源參數。CCLM 設備電源的關鍵參數是熔煉功率P 和頻率f,其次是輸出電壓V 和匝數n。

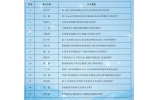

熔煉電源常見的功率模塊有可控硅和IGBT 兩種形式,兩種電源均能可靠應用。國內電源廠家對大于6 kHz 的電源,常采用IGBT 模塊。IGBT 電源的輸出頻率具有較寬泛的調整范圍,針對熔煉過程中負載變化,自動匹配補償的電容量,實現自激振蕩,功率因素達到95%以上。同時,在電源和冷坩堝感應加熱裝置之間的水冷電纜及導電軸,采用對稱布置,以實現瞬時疊加的“同軸”磁場,減少線路功率損耗。國外,冷坩堝設備的電源參數如表1。針對IGBT 電源,f 是個變化量,給出的數值是設計的額定頻率值。

表1 冷坩堝真空感應凝殼爐設備參數

4、鑄造裝置

CCLM 設備的另一個核心技術是鑄造裝置。鑄造方式可以分為頂部吸注,傾轉澆注,底部澆注和傾斜式澆注四種形式。除了在澆道設置保溫裝置外,模殼外圍也可加裝保溫控溫裝置,對模殼溫度進行控制和調節,以保證鑄造條件。對于薄壁件,模殼需要固定在離心轉盤上,轉速可根據工藝需要調整。同時,離心轉盤可根據需要設計成水冷轉盤。模殼入口的熔溫度由紅外光學溫度計或測溫偶測得。

5、發展趨勢

目前,國內主要鈦合金材料的研究單位都配備了冷坩堝真空感應凝殼爐,容量均在50 kg 以下,不能滿足工業化生產需求。在未來幾年內,冷坩堝真空感應熔煉技術會隨著航空航天,深海潛水器,核工業,生物醫學等領域對高端金屬材料需求的快速增長而發展。在冷壁坩堝內疊加直流螺線管磁場,可以改變熔體的駝峰高度及溫度,使得熔煉過程更加快速平穩,過熱度更高。隨著容量的逐步增加,新的冷坩堝感應加熱裝置的結構必將出現。