液環泵工作狀態監測系統的研究

液環泵廣泛應用于電力、石油、化工、冶金、消防等領域,其運行狀態直接影響到整個機組的工作和安全性能,一旦發生故障,將造成重大經濟損失甚至嚴重事故。根據液環泵安全可靠運行的需求,本文研究開發了一套液環泵工作在線監測及分析系統,能夠實現對液環泵的溫度、壓力、流量、軸功率、轉速、振動等性能參數的采集、處理、顯示、存儲、異常判斷和故障報警,及時發現潛在的故障及其原因。通過液環泵的實驗測試,驗證了該監測系統的有效性及實用性。

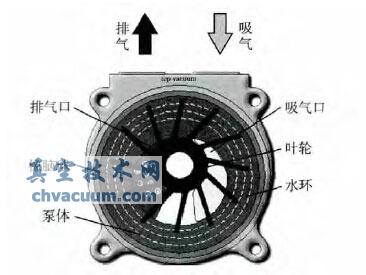

液環泵作為一種低真空泵,廣泛應用于電力、石油、化工、冶金、消防等領域。液環泵的工作原理如圖1 所示,偏心安裝的葉輪按圖中順時針方向旋轉時,泵內工作液受離心力作用在泵內形成一個液環。液環內表面與葉輪輪轂間形成的空間被葉輪葉片分割成若干個小腔體。在前半轉,小腔體的容積逐漸增大形成真空從吸氣口(黃色區域)吸入氣體。在后半轉,小腔體容積逐漸縮小,氣體被壓縮并由排氣口(紅色區域)排出。工作液除了形成液環作用外,還起到帶走氣體熱能及密封間隙的作用。因此液環泵的熱力過程近似為等溫過程,適合抽送易燃易爆或溫升容易引起分解的氣體,常被用于真空蒸餾、煤礦瓦斯抽送等存在易燃易爆氣體的場合,真空技術網(http://m.203scouts.com/)認為其安全運行監測和故障診斷具有重要意義。

圖1 液環泵工作原理圖

國外關于液環泵在線監測和故障診斷的研究資料相對較少。國內相關的研究一般集中在故障機理的分析。例如王桂芹給出了液環泵在使用和維護過程中,影響性能的主要因素。宋子義、賈相福、向冬枝、解喆、李鳳及王能秀等人分析了液環泵閥片斷裂、泵體振動等常見的故障機理及解決措施。在液環泵故障診斷方面,季利平、翁旭霞對液環泵轉子不平衡等故障振動信號頻譜特征做了分析,并采用振動監測儀對液環泵的關鍵部位進行監測。李昱、王宣宇采用振動在線監測分析系統,對液環泵的運行狀態進行連續監測,并將小波分析法引入到液環泵的故障診斷中。這些研究有助于發現液環泵工作中出現的故障,但也存在以下問題:(1)液環泵故障診斷方式多采用事后或定期檢查,未能實時監測液環泵運行狀態以消除潛在故障。(2)現有的液環泵振動監測系統功能不足,監測點少,且僅僅依靠振動信號判斷液環泵的運行狀態極易造成誤診或漏診,診斷結論可信度低。

鑒于上述情況,本文開展液環泵工作在線監測及故障診斷系統的研究開發,該系統具備以下功能:(1)性能參數的實時監測與記錄:可實時采集和記錄液環泵的溫度、壓力、流量、軸功率、轉速、振動等參數。(2)數據庫管理:對采集的參數進行存儲查詢,用圖表方式給出數據。(3)趨勢分析和故障預報:對液環泵監測參數的變化進行趨勢分析和回歸預測,實現設備異常及故障預報;當參數超出設定值時,發出報警信號。(4)人機交互與操作指南:提供人機交互界面和幫助文檔,方便用戶使用系統提供的功能、服務。(5)系統的可擴展性:硬件設計提供擴展通道,軟件模塊化,功能可方便擴展。

1、液環泵工作性能在線監測

1.1、監測參數及監測點布置

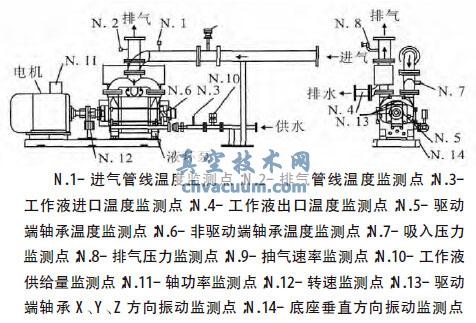

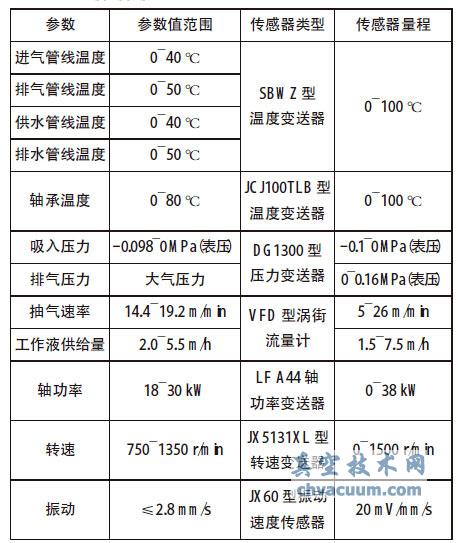

選取2BE1-203 型液環泵作為監測對象,該機組由電機、液環泵、進氣管路、排氣管路、供水管路、排水管路、進氣三通、汽水分離器、底座等組成。液環泵性能參數多、數據量大,系統監測一方面要避免因監測點過多而使有價值的數據淹沒在海量無用數據中,另一方面也要避免因測點過少而缺乏對故障診斷有價值的信息。根據液環泵有關的操作、測試規范和標準,本文所選取的液環泵監測參數及位置如圖2 所示,所選用的傳感器如表1 所示。

圖2 系統監測點布置

表1 測量參數及傳感器的選型

1.2、系統硬件結構設計

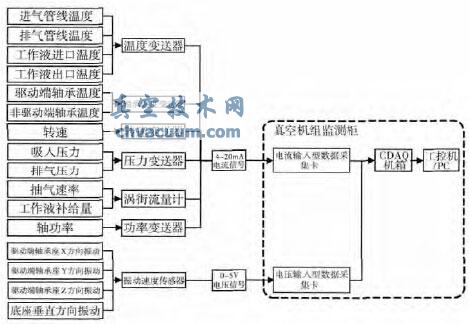

液環泵工作性能在線監測及分析系統的硬件結構如圖3 所示,主要由NI Compact DAQ 機箱、各類傳感器及變送器、電流輸入型數據采集卡、電壓輸入型數據采集卡、工控機/PC 構成。各變送器將能反應液環泵運行狀態的特征參數如溫度、壓力、流量、軸功率、轉速、振動等轉換成電信號,并對采集到的電信號進行處理得到0~5 V標準電壓或4~20 mA 標準電流信號,最后通過數據采集卡進行A/D 轉換,使之成為計算機可處理的數字信號,計算機計算機在獲得數據采集卡傳輸的信號后,在軟件的運行下完成各物理量的分析處理、顯示及存儲。

圖3 液環泵運行狀態在線監測及分析系統的硬件結構

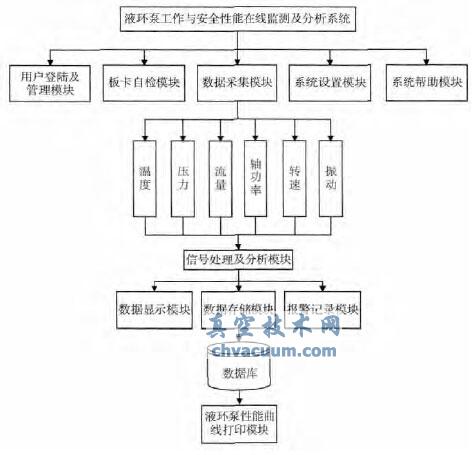

采用LabVIEW 軟件編寫數據采集、數據存儲、數據分析、報警記錄、人機交互程序,用Access 數據庫進行數據管理。系統軟件總體方案如圖4 所示,主要包括用戶登錄與管理、板卡自檢、系統設置、系統幫助、數據采集、信號處理及分析、數據顯示、數據存儲、報警記錄、液環泵性能曲線打印等功能模塊。

圖4 系統軟件總體設計方案

用戶管理模塊用于用戶的增加、刪除和密碼設置等。參數設置模塊主要用于環境信息、液環泵工藝參數、系統硬件參數及報警限值設置。數據采集模塊用于對液環泵的監測參數進行連續實時采集,并將數據傳送給數據分析、顯示、存儲及報警記錄模塊。信號處理及分析模塊對采集到的信號采用數字濾波方式消除干擾,并對信號做時域和頻域分析。數據顯示模塊用于實時顯示采集數據的瞬時值及隨時間變化曲線。報警記錄模塊用于判斷采集參數是否超出用戶設定的報警限值,當超出時系統發出蜂鳴聲報警。數據存儲模塊主要是把采集的數據存入Access 數據庫中。性能曲線打印模塊用于顯示和打印液環泵的效率、軸功率、抽氣速率、工作液供給量等曲線。板卡自檢模塊用于檢測數據采集卡及cDAQ 機箱是否正常工作。系統幫助模塊則為用戶提供詳細的軟件操作指導。

2、性能監測結果分析

2.1、信號實時監測

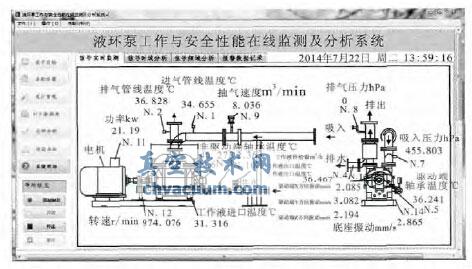

液環泵的信號實時監測界面如圖5 所示。各監測值顯示控件的閃爍狀態用來表征液環泵運行正常與否。正常運行時顯示控件呈綠色不閃爍;當某一參數超出液環泵正常范圍時,顯示控件則呈紅色閃爍,例如圖5 中的液環泵驅動端Y 方向及底座垂直方向振動因超過允許值而呈紅色狀態。此外,采集數據開始后,為避免用戶誤操作及過多用戶操作事件增加系統開銷,影響數據讀取速率,除強制停止按鈕外將禁用其它功能控件。

圖5 信號實時監測界面

2.2、信號時域分析

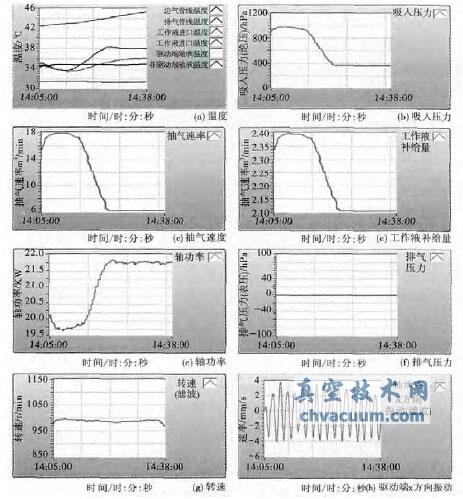

信號時域分析模塊主要用于記錄液環泵監測參數隨時間變化歷程。作為示例,圖6 給出了監測得到溫度、壓力、流量、轉速、軸功率、轉速及驅動端軸承座X 方向振動的時域曲線。由溫度時域曲線可見:①液環泵進氣管線溫度和工作液入口溫度基本恒定;②盡管液環泵的熱力過程近似等溫壓縮,但由于工作液壓縮氣體做功,實際排出氣體溫度略高于吸入氣體溫度;③非驅動端軸承溫度要高于驅動端軸承溫度,這是因為非驅動端軸承需同時承受徑向和軸向載荷。

由圖6 可見,液環泵各性能參數變化具有相關性。當氣體閥門開度增大時,液環泵吸入壓力升高,抽氣速率增加,排氣管線和工作液出口溫度將逐漸降低,泵內氣相占據的空間增大而液相的空間減小,因此所需供水量減小,系統維持液環所需能量減少使泵軸功率下降;當氣體閥門開度減小,上述監測參數變化情況則相反;若氣體閥門開度不變,上述監測參數則近似維持穩定。若閥門開度不變而監測量變化幅度較大,則說明液環泵機組可能有故障發生。

圖6 液環泵各監測信號時域曲線圖

因測試現場存在強電磁場干擾,原始信號中含有較多脈沖噪聲,需要對原始信號進行濾波。例如對轉速信號采用了中值算法濾波,對振動信號則采用了巴特沃斯低通濾波器濾波。

2.3、信號頻域分析

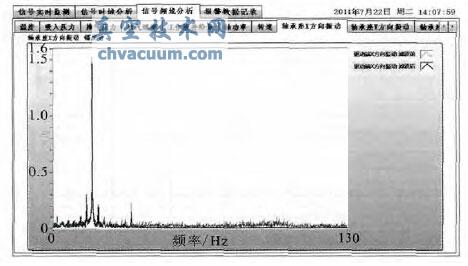

液環泵工作異常或發生故障時,其振動值一般有較顯著變化。特定的振動頻率對應特定的故障,液環泵振動頻率與轉子轉動頻率經常是整數倍或分數倍的關系。以液環泵驅動端軸承座X方向振幅譜(如圖7)為例,在頻率值f=16 Hz 附近出現較大的振幅,該頻率正好是泵額定轉速(980r/min)下的轉動頻率值f=980/60≈16.33 Hz。加之振動信號的時域波形近似正弦波,由液環泵轉子不平衡故障機理分析知,該液環泵存在轉子不平衡問題,判斷其動平衡沒有達到精度要求。

2.4、液環泵性能曲線

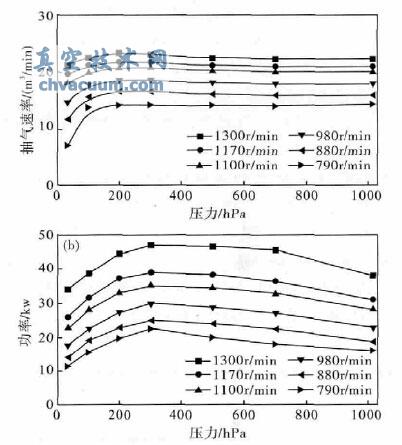

監測系統可根據用戶需要,給出液環泵穩定運行后的標準狀態(15 ℃工作液、20 ℃進氣)下的性能曲線。不同轉速下的液環泵的標準性能曲線如圖8 所示,其中橫坐標是液環泵吸入口絕對壓力,縱坐標分別是抽氣速率和軸功率。

圖7 驅動端軸承座X 方向振幅譜

圖8 液環泵性能曲線

由圖可見,在各個轉速下,隨著吸入壓力的增加,液環泵吸入的氣量逐漸增大并達到一個峰值,隨后略有減小直至基本恒定。轉速的增加使抽氣速率性能曲線整體上移。軸功率性能曲線呈拋物線狀,在某個吸入壓力下存在一個峰值。轉速的增加也使軸功率曲線整體上移。

3、結論

(1)本文對液環泵工作性能在線監測及故障診斷進行了研究并開發了一套液環泵性能監測系統。為驗證系統的有效性及準確性,以2BE1-203 型液環泵為監測對象,建立了實驗平臺,采集了在不同工況下的信號樣本,為液環泵的故障診斷研究提供了數據支持。實驗證明,通過該監測系統能方便、實時的了解液環泵的運行性能。

(2)為了從采集數據挖掘出更多液環泵工作性能信息,采用信號時域和頻域分析法處理監測數據,從而深入分析液環泵的工作狀況,及時發現泵故障及其原因,并實現故障預警,從而提高了泵的可靠性和安全性。