干氣密封技術在大機組上的運用及故障分析

介紹了帶中間迷宮的串聯干氣密封在中石油塔里木石化分公司大化肥三大機組上的成功應用,通過對干氣密封的工作原理、密封典型布置方式、密封端面槽形結構特點及一級密封氣系統、二級密封氣系統、隔離密封氣系統、放空氣控制系統及增壓系統的流程、工作特點以及三臺機組干氣密封異同點的描述,結合其良好運行的效果,認識到干氣密封與其他密封相比,在諸多方面有非常明顯的優勢,具有很高的應用推廣價值,并提出了干氣密封日常操作與維護的注意事項,對機組干氣密封存在及出現的問題進行了分析處理。

一、前言

塔里木石化分公司是年產45萬t合成氨、80萬t尿素的化肥項目,于2010年5月建成投入正常生產。出于工藝介質危險性、對環境污染及一次性投入成本的綜合考慮, 在化肥5大機組中,空氣壓縮機軸封為浮動碳環密封,二氧化碳壓縮機軸封為抽充氣迷宮式密封,而合成氣壓縮機、氨壓縮機及原料氣壓縮機軸封為干氣密封,干氣密封是一種非接觸帶螺旋槽的機械密封,與其他密封相比,磨損小、能耗低、壽命長、泄漏量少以及維修量低,它是非接觸式密封,不受pv值限制, 所以干氣密封特別適用于高壓、高速以及易燃、易爆、有毒、有害氣體條件下的大型離心式壓縮機。

二、干氣密封工作原理

在干氣密封中最核心部件為動環和靜環,在動環與靜環的徑向面之間形成密封,密封環精度等級非常高,螺旋槽被刻在動環上,深度為2.5~10μm,其槽從環外沿開始向中心延伸,到環中部結束,螺旋槽分為單向和雙向,如圖1所示。

圖1 干氣密封原理示意

在靜止狀態時,動環與靜環在彈簧力作用下,其密封面貼合在一起,當轉動時,氣體被輸送到螺旋槽根部,即密封氣壩,因氣壩阻擋作用,使氣體壓力上升,其力將動靜環推開,當彈簧力和閉合氣體力等于環間氣體開啟力時,在動靜環之間形成2.5~5μm厚度的氣膜,如圖2所示。

圖2 正常間隙氣膜壓力

因外界干擾,當密封面間隙減小時,在螺旋槽中氣膜產生的壓力將急劇上升,即氣膜反力增加,開啟力大于閉合力,迫使動靜環之間的密封間隙增大,從而恢復到正常值,如圖3所示。

圖3 間隙減小氣膜壓力

當情況相反時,動靜環之間的密封間隙增大,氣膜反力減小,開啟力小于閉合力,迫使動靜環之間的密封間隙減小,從而恢復到其平衡位置如圖4所示。

圖4 間隙增大氣膜壓力

從上分析知,在螺旋槽中氣膜產生的動壓力總是能平衡外界對動靜密封間隙的干擾,所以干氣密封運行很穩定,由于氣膜的形成,使動靜環保持分離,因此真空技術網(http://m.203scouts.com/)認為密封面無磨損,運行可靠、壽命長。

三、干氣密封的結構

根據氣體成分、氣體壓力、裝置工藝狀況以及現場環保、安全要求,壓縮機可采用不同的干氣密封結構形式。

1. 布置形式

干氣密封主要有單端面、串聯和雙端面三種布置形式。

1)單端面密封又被稱為單級密封,主要用于中、低壓,同時允許少量介質泄漏到大氣中的場合,例如壓縮機的介質為氮氣和空氣等,如圖5所示。

圖5 單端面密封結構

2)串聯式干氣密封是由兩套或更多套干氣密封首尾相連而成,通常使用兩級密封結構如圖6所示,其中第一級密封承擔大部分或全部負荷,被稱為主密封;而第二級承受小部分或不承受負荷,被稱為備用密封。在第一級和第二級密封之間通入氮氣就形成阻塞密封,保證工藝氣體不向大氣泄漏。在介質壓力很高的場所,可使用三級串聯密封。

圖6 兩級串聯式密封結構

1.軸套 2.一級動環 3.一級彈簧座 4.中間迷宮密封環 5.二級靜環 6.二級彈簧 7.二級彈簧座 8.固定環 9.二級動環 10.一級彈簧 11.一級靜環

3)雙端面密封是面對面布置的兩套單端面密封,適用于允許少量密封氣進入工藝介質中的場合,如圖7所示。密封氣,一般為氮氣,分為三部分:一部分稱為緩沖氣,進入緩沖氣腔,經過迷宮齒后全部進入缸內,其作用是阻止機內介質污染密封;另一部分稱為主密封氣,進入主密封腔,在密封端面形成氣膜,其中一部分氣向內側泄漏和緩沖氣混合進入機內,另一部分氣通過密封端面和隔離氣混合放空;第三部分稱為隔離氣,進入隔離氣腔,部分隔離氣經軸承箱放空,其目的是阻止潤滑油進入密封端面,另一部分隔離氣與泄漏的主密封氣混合放空。

圖7 雙端面密封結構

1.彈簧座 2.鎖緊套 3.靜環 4.動環 5.O形圈 6.軸套 7.彈簧

串聯干氣密封的安全性是較高的,它是易燃、易爆工藝氣體密封首選的典型布置方式。

2. 干氣密封端面槽形

端面槽形是干氣密封的核心部分,其常見槽形有螺旋槽、弧形槽、矩形槽、人字形槽、燕尾形槽以及T形槽等,這些槽中又分為兩大類,即單旋向和雙旋向槽, 如圖8所示。

單旋向槽可用于低轉速的場合,在規定旋向下密封才可以產生開啟力;如果反轉,則會導致密封損壞,而雙向槽無旋向要求,對于單、雙向槽,工作間隙為1~2μm時,其氣膜剛度差別較大,間隙為3~4μm時氣膜剛度基本相同。

圖8 常見槽形結構

1.矩形槽 2.弧形槽 3.螺旋槽 4.人字形槽 5.燕尾形槽 6.T形槽

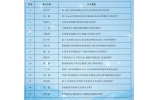

對于合成氣壓縮機、氨壓縮機及原料氣壓縮機,因考慮到壓縮介質的危險性、其反轉可能性,最終三臺機組均選用串聯式干氣密封(見圖6),合成氣壓縮機、氨壓縮機采用雙向燕尾槽結構,原料氣壓縮機采用單向螺旋槽結構,干氣密封情況見下表。

干氣密封參數

四、干氣密封系統

合成氣壓縮機及氨壓縮機干氣密封系統由一級、二級密封氣系統、泄漏放空氣系統、隔離氣系統以及密封增壓系統組成,原料氣壓縮機原設計未有增壓系統,后改進增設了增壓密封線。

1. 低壓缸干氣密封系統

低壓缸為兩級壓縮,4個葉輪一組,共8個葉輪,葉輪背靠背布置,軸向力抵消,沒有平衡管,每一級進口都靠密封側,缸體兩側軸封一級密封氣分別有各自參考氣壓力,其壓力分別為3.04 MPa和5.19 MPa。

(1)運行時一級密封流程 運行時,低壓缸干氣密封一級密封氣使用低壓缸出口工藝氣,其壓力為8.65 MPa,溫度98℃,該氣通過精密過濾器(精度為2 μm)后,分兩路分別經過調壓閥,參照缸內一級進口壓力和二級進口壓力進行壓力調節,進入低壓缸兩側的干氣密封一級密封腔,其中大部分氣體通過壓縮機內側迷宮密封進入壓縮機中,僅少部分氣體從一級密封動靜環端面泄漏進入一級密封泄漏放空火炬管網。

(2)開機中一級密封流程 壓縮機開機前,打開氮氣閥,其壓力為0.6 MPa溫度為25℃,通過過濾器、調壓閥、流量計進入干氣密封一級密封腔,當缸體內壓力達到0.3 MPa時,打開增壓單元動力空氣閥,其壓力為0.4 MPa,起動增壓泵(2臺),其增壓介質來自于低壓缸出口,一級密封建立后,對低壓缸進行氮氣、工藝氣置換及系統均壓,然后起動機組,當壓縮機升速到最低工作轉速后 ,停增壓泵,將低壓缸出口氣切入到一級密封中。

(3)停機過程中一級密封流程 機組停車前,起動增壓泵,低壓缸出口氣通過增壓泵升壓后到干氣密封一級密封腔,當機組停機后,缸內壓力降至0.3MPa時,將氮氣切入主密封,停增壓泵。

(4)二級密封氣系統 氮氣來自管網,其壓力為0.6M Pa,溫度為25℃,經過精密過濾器,其精度為2μm,分為兩路,分別作為高壓缸、低壓缸隔離氣及二級密封氣之用,二級密封氮氣通過調壓閥、流量計,進入二級密封腔,其中大部分氮氣通過干氣密封中間梳齒進入一級密封泄漏管道,與泄漏工藝氣混合到火炬燃燒,其目的是阻止泄漏的工藝氣到二級密封,只有少部分氮氣通過二級密封進入二級密封泄漏管道而高點放空。

(5)隔離氣系統 隔離氣來源與二級密封氣同路。該氣源通過精密過濾器、調壓閥,然后通過孔板φ2.6mm,其壓力降至390kPa,進入低壓缸后置迷宮密封腔,其壓力稍大于軸承箱油壓,其作用防止軸承潤滑油進入干氣密封。其中部分氣體通過內側梳齒與二級密封泄漏氣混合后高點放空,另一部分氣通過外側梳齒到軸承潤滑油煙氣放空管現場放空。

(6)放空氣控制系統 一級密封泄漏氣為易燃、易爆工藝氣,它與二級密封氮氣混合后排放到火炬管網燃燒,二級密封泄漏氣與通過內側梳齒的隔離氮氣混合后而高點放空,軸承潤滑油揮發煙氣與通過外側梳齒的隔離氮氣混合后放空至大氣。流量監測報警裝置安裝在一級密封泄漏氣管線上,用來監測干氣密封運行情況,當一級密封泄漏量超出指標時,發出報警信號。

2. 合成氣壓縮機高壓缸干氣密封系統及氨壓縮機、原料壓縮機干氣密封系統

合成氣壓縮機高壓缸為兩級壓縮,一組由7個葉輪組成,另一組由1個葉輪組成,按同一方向排布,為抵消軸向力設置了平衡管,高壓缸三段出口氣作為干氣密封的一級密封氣,平衡氣管處工藝氣作為密封參考,其壓力為8.68 MPa。氨壓縮機為兩級壓縮,一組由2個葉輪組成,另一組由4個葉輪組成,葉輪按同一方向布置,為抵消軸向力,設置一級出口與二級出口相連的平衡管,壓縮機二段出口氣作為干氣密封一級密封氣,其密封參考氣為平衡氣管處工藝氣及一段入口工藝氣,其壓力分別為0.428 MPa和0.249 MPa。原料氣壓縮機為一級壓縮,5個葉輪按同一方向排布,為抵消軸向力,設置了平衡管,壓縮機一段出口氣作為干氣密封一級密封氣,其密封參考氣為平衡氣管處工藝氣,其壓力為1.52kPa。

因合成氣壓縮機高壓缸及氨壓縮機、原料氣壓縮機干氣密封系統流程與合成氣壓縮機低壓缸基本相同,不再贅述,其不同點如下。

1)對于合成氣壓縮機,增壓泵為美國Haskel公司產品。高壓缸為4臺增壓泵,型號為8AGD—14,低壓缸為2臺增壓泵,型號為8AGD—5。2)對于氨壓縮機,其增壓泵與合成氣壓縮機低壓缸增壓泵共用。

3)對于原料氣壓縮機,因原設計沒有增壓系統,所以起動機組時采用降壓起動技術,流程為:起動前,氮氣0.5 MPa通入一級密封,打開副線向壓縮機缸體充壓,當其壓力達到0.25 MPa時起動壓縮機,當機組轉速達3 500 r/min時,壓縮機進、出口壓差已達0.3 MPa,此時壓縮機出口工藝氣已投入到一級密封中,當缸體內壓力達到入口管網壓力時,打開壓縮機入口主閥。

五、干氣密封維護和運行

干氣密封維護和運行應注意以下幾點:

1)保證一級密封氣、二級密封氣和隔離氮氣潔凈、干燥,其流量和壓力穩定。

2)在干氣密封投用前要打開密封氣管線低點導淋排凈積液,防止密封損壞。

3)工藝氣進入壓縮機前,先投入一級密封氣,以防止機內工藝氣污染一級密封,開車正常后,當壓縮機出口氣壓力超過密封參考氣壓力時,將壓縮機出口氣切換到一級密封中,此時停增壓泵,當機組急停后, 應立即起動增壓泵,當機內工藝氣排凈后方可停一級密封氣。

4)壓縮機開車時先投隔離氣,然后起動壓縮機潤滑油系統,同樣,停車后,先停潤滑油系統,然后再切斷隔離氣。

5)對干氣密封系統每天進行兩次巡回檢查,檢查一級、二級密封氣、隔離氣的流量、壓力情況以及過濾器堵塞、系統單元泄漏情況。

6)注意一、二級密封泄漏量的變化,及時發現干氣密封出現的故障。

7)過濾器壓差達到報警值0.18 MPa時應及時切換過濾器,在更換濾芯時,特別要注意其內部密封O形圈是否松動,以防止顆粒被帶入干氣密封。

8)要避免壓縮機頻繁起、停,否則極容易導致干氣密封損壞。

9)因開機時工藝氣溫度低或冬季環境溫度低會造成密封氣冷凝,所以對一級密封氣管線要增設電伴熱及保溫,以防密封損壞。六、干氣密封出現的問題及處理

1. 原料氣壓縮機增設干氣密封增壓線

原料氣壓縮機沒有增壓單元,為防止機內工藝氣向外擴散污染干氣密封,壓縮機起動時須采用降壓起動,其缺點如下。

1)操作難度大,工藝氣容易污染干氣密封端面,甚至損壞干氣密封。

2)開車所需時間較長。采用降壓起動,循環升壓,大約多耗時2h。

為克服以上缺點,經分析,在低壓缸增壓單元出口接一條管線到原料氣壓縮機,作為干氣密封增壓線,使問題迎刃而解。

2. 高壓缸干氣密封靜環磨損

干氣密封最忌將微小顆粒物、潤滑油、水帶入密封。當液體進入動、靜環端面后,由于液體表面張力作

用,密封端面被牢牢地粘在一起。壓縮機運轉時,無法形成氣膜,動、靜環接觸摩擦而磨損,而顆粒進入也會使密封端面產生劃痕性磨損,最終導致干氣密封失效。

2009年4月17日,合成氣壓縮機安裝完畢,準備單機試運,在進行壓縮機管道無應力對中時發現高壓缸有大量臟水,與三菱公司人員溝通后,更換干氣密封,將舊密封送天津約翰克蘭科技有限公司拆檢,發現干氣密封動環已磨損,其內部有許多銹渣及金屬顆粒,如圖9所示。

圖9 干氣密封拆檢情況

原因分析:因新建裝置,管線吹掃不徹底,管線試壓時積水未吹盡,在用氮氣置換設備和管線時將金屬顆粒、銹渣及水帶入干氣密封,壓縮機聯軸器對中復查轉動轉子造成動環磨損。

處理方法:對舊動環進行磨削、拋光處理,重新刻燕尾槽,然后對組裝密封進行密封試驗,泄漏量合格,作為備用。

3. 干氣密封二級密封故障

2013年7月18日合成氣壓縮機準備起動,在干氣密封一、二級密封通入氮氣后,高壓缸非聯軸器側干氣密封一級泄漏氣流量僅為0.04 m3/h,出現了異常。經排查,發現一級密封泄漏氣通過二級密封動、靜環進入二級密封泄漏放空管線,干氣密封內二級密封出現故障,進一步查找發現,變壓吸附制氮裝置干燥吸附塔壓緊刪板松動,塔內活性炭顆粒及粉末進入氮氣系統,通過二級密封氣進入了干氣密封,造成了動靜環磨損,在推力瓦檢修、轉子軸左移作用下,顆粒、粉末及少量潤滑油造成了二級靜環支撐座被卡,二級動靜環分離,形成泄漏通道,造成了一級密封泄漏量異常,對此采取措施如下。

1)2013年8月5日,利用裝置停車機會,對干氣密封進行更換檢修。檢修后,干氣密封異常現象消除,到目前為止運行良好。

2)將舊密封送約翰克蘭科技(天津)有限公司修理,根據部件磨損情況,重新加工一、二級靜環及二級靜環支撐座。對一、二級舊動環進行精研,重新加工約翰克蘭螺旋槽。

3)對彈簧、O形圈進行了全面更換。

4. 氨壓縮機干氣密封損壞

2012年裝置大檢修完成后, 8月8日21點33分起動氨壓縮機,8月9月凌晨3點氨壓縮機一段入口管線保溫材料著火,缸體內溫度達到450℃以上,對缸體拆卸檢查,發現轉子燒損,干氣密封O形圈炭化,將干氣密封送約翰克蘭科技(天津)有限公司進行檢查及修理,經解體發現一套干氣密封一級密封的動、靜環已碎裂,另一套干氣密封一級密封的動、靜環已嚴重磨損。

原因分析:壓縮機在起動過程中因操作原因,導致氨冷器液氨溫度極低,達到-21.61℃,液氨汽化受阻,壓縮機氣量嚴重不足,缸體溫度升高,最終造成其轉子燒損,干氣密封一級密封使用壓縮機出口工藝氣,因無氣量,導致一級密封動靜環無法分離而旋轉摩擦,造成嚴重磨損,在高溫作用下動、靜環碎裂。處理方法包括:

1)重新加工一級動、靜環。

2)在一級動環上加工螺旋槽。

3)對彈簧、O形圈進行了全面更換。

七、結語

從壓縮機投入使用以來,其干氣密封經歷了單機設備試車、負荷試車、裝置原始開車及正常生產,同時經歷了原始開車中壓縮機多次頻繁起、停和突然停車的考驗,除了因人為操作原因造成合成氣壓縮機及氨壓縮機干氣密封損壞,以及增壓連續使用而損壞外,大機組干氣密封一直運行非常穩定、可靠,具有極強的抗干擾能力,達到了很好的使用效果,保證了機組的長周期運行。

干氣密封技術是目前較為先進的密封技術,可有效地提高密封運行的可靠性和穩定性。從運行的實際情況看,干氣密封具有故障率低、維護簡單、運行壽命長、運行成本低,可以實現工藝介質零泄漏,甚至零溢出,完全能滿足環保對有毒、有害、易燃和易爆氣體日益苛刻的排放要求。干氣密封在塔里木化肥大機組上的成功應用,為其在離心式壓縮機上的使用提供了借鑒。實踐證明在工藝條件苛刻、環保要求很高的場合,干氣密封具有獨特、明顯的優勢,其必將在旋轉機械軸封上獲得越來越多的應用。