超高壓液壓密封方法探討與應用

密封對超高壓液壓技術的可靠性來說起著舉足輕重的作用。該文分析了超高壓密封的原理及特殊性,簡介了超高壓密封件的材料及選用原則,重點介紹了液壓泵、液壓缸、管路系統各種接頭以及控制閥工藝孔口的幾種典型密封結構,密封件形式、材料以及壓力使用范圍。為超高壓液壓設備密封的設計以及選用提供依據和參考。

引言

談到超高壓時,必須與時代聯系起來,因為超高壓是隨著時代不同而不同的。原機械工業部所頒布的JB824-66 壓力分級中規定當壓力p>32MPa 為超高壓。而文獻在介紹壓力分級時,把壓力p=40~70MPa 為超高壓,p>70MPa 為超級高壓。而文獻一文中提到,當液壓系統或液壓機械中的壓力超過82MPa 時,通常稱為超高壓的劃分與定義。科學技術總是隨著時代而進步,人們亦應隨時代的步伐看待技術問題,p>82MPa,通常稱為超高壓壓力,從時間上說,可謂當前的說法。

目前,有些行業如人造金剛石六面頂壓機、金屬擠壓設備、液壓成型機、粉末冶金設備、超高壓射流切割機和耐壓試驗等方面使用的壓力通常在100MPa 左右,有的甚至在600MPa 以上。

超高壓液壓系統壓力超高,流量小,一般存在兩方面情況:一方面因壓力超高,故在間隙相同的情況下,它比常壓泄漏量大幾倍或幾十倍;另一方面因流量小,往往為1L/min,則稍有泄漏即使微泄漏也會產生很大影響,對高壓系統的升壓或保壓性能的影響尤為突出。故真空技術網(http://m.203scouts.com/)認為對密封一定要嚴格要求,考慮周全,盡可能不讓它產生泄漏,應具有高可靠性。對超高壓的密封一定要注意它的安全性。高壓元件及管路材質的致密性與強度絕對可靠,決不允許出現微隙或針孔,因是超高壓,一旦泄漏,在一定范圍之內,泄漏出的射流,像利箭一樣會傷人,應特別注意它的安全性。

1、超高壓密封原理

超高壓密封原理與中高壓液壓元件或液壓系統的密封原理并無本質區別,它同樣是利用密封件堵塞流體流動的通道,阻止泄漏而密封;對于非接觸的間隙密封,同樣利用液流過長的間隙通道,受到阻力,產生壓力損失,到間隙出口端壓差近于零,就近于無泄漏而形成密封。它與一般壓力情況所不同的是,屬于堵塞的密封件材質必須能承受超高壓力的擠壓或沖擊;屬于間隙的密封,其間隙值遠比一般壓力間隙密封值小。

2、超高壓密封件的材料

盡管超高壓的密封原理與一般壓力密封原理基本上相同,但是密封件卻不一樣,需要其組織更致密,防止滲漏,防止被擠壓損壞,則要求更結實。一般當液流體介質壓力超過100MPa,就難再使用合成橡膠、皮革、氟塑料,而用鋁、紫銅和鈹青銅,以及這些有色金屬合金,這些金屬及合金產生彈塑性變形,有利于填充密封面凹凸不平表面的凹陷微谷。此外,還有不銹鋼及一些可淬硬的鋼材等。空心的金屬O 形密封圈可承受350MPa,甚至達700MPa。淬硬的45 或35CrMoAl 等球面鋼墊在螺紋力強制作用下可密封1000MPa 左右的壓力。

3、液壓件的超高壓密封

超高壓密封同樣分為靜密封與動密封。若按照液壓系統組成分為管路密封與液壓元件密封。液壓元件中常見的有液壓泵、液壓閥、液壓缸、液壓馬達等。下面介紹液壓泵與液壓缸的超高壓密封問題。

3.1、液壓泵超高壓密封

這里主要是往復式動密封,主要依靠間隙密封與填料密封。間隙密封多采用彈性圓筒襯套結構,因液體介質的粘性流動,產生壓力損失。這種結構密封壓力可達600~700MPa 超高壓密封效果。

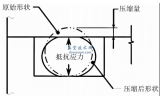

超高壓柱塞泵和滑閥的密封,主要是合理確定柱塞副、滑閥副的間隙。若間隙太小,則柱塞、滑閥會卡死;間隙過大,在超高壓情況下,泄漏量大大增加。如以80MPa徑向柱塞泵為例,它的柱塞直徑為φ8mm,若單邊間隙值為0.003~0.006mm,泵的容積效率可達90%,若單邊間隙為0.008~0.015mm 時,泵的容積效率不高于80%。對于直徑較大的柱塞和增壓活塞可采用組合式密封裝置,如圖1a 所示,它由O 形圈、擋圈、黃銅圈組合裝在帶錐度的柱塞上用螺母擰緊固牢,黃銅圈與柱塞孔初始間隙為0.025~0.076mm。當柱塞端開始受到液壓力之后,O 形圈受到擠壓開始起密封作用。當壓力增加到某一值,黃銅圈被壓向錐形軸肩,黃銅圈受到錐軸的軸向尤其徑向作用,同時黃銅圈與柱塞孔徑向縮小,起到一定密封作用,其工作壓力可達120MPa。如圖1b、圖1c 所示為增壓缸和手動柱塞泵常用的密封裝置。這種密封裝置一般有低壓油輔助退回,因此活塞芯軸和增壓活塞都是浮動的,如此密封裝置的工作壓力可達100MPa 或略高。

圖1 自緊式密封裝置

3.2、液壓缸的超高壓密封

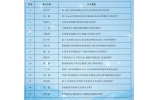

如圖2 是額定壓力p=85MPa 的液壓缸的上下兩種密封結構,工作速度V=360m/min,溫度t=-25°~140℃,介質為液壓油,工作場所一般。在車氏密封件問世之前,國產密封件一般最高耐壓不超過65MPa。若設計、制造額定工作壓力超過65MPa,不進口國外密封件,那是很困難的。故本缸選用美國優瑞納斯(URANUS)的Gs、㎏、Ko、Go,支承環及O 形圈,擋環組成動靜密封。圖2 中上下部分各一個密封方案。

1、2-O 形圈、擋圈 3-㎏形圈組件 4、5、9-支承環 6-Gs 圈組件 7-防塵圈 8-Go 形圈 10-Ko 圈

圖2 超高壓缸上下兩方案密封結構

車氏超高壓組合密封件問世后,設計制造超高壓液壓缸就不是很難的事,車氏超高壓組合密封已成功用到超高壓的機械設備上,如太原某設備公司生產的精壓機壓力為250MPa;南京某液壓成套廠的超高壓清洗車,其介質工作壓力為200~250MPa;江蘇某公司的水壓試驗機,壓力在100MPa 以上。充分說明車氏超高壓組合密封對解決超高壓液壓產品上的密封技術難題,提升我國機電產品起了積極作用。

4、液壓管路系統超高壓密封

液壓管路系統是由金屬管、軟管及各種管接頭組成。主要考慮各種接頭的密封結構,下面介紹幾種超高壓密封接頭。

4.1、擴口接頭超高壓密封

當壓力p=0~10MPa 可采用紫銅管,用工具擴成喇叭口與相應錐體用螺紋緊固連接而成。但此處是超高壓,其接頭密封形式相似而實質完全不一樣[5]。它是用10 或15 優質冷撥無縫鋼厚壁鋼管。管端部加熱用專用模具沖壓而成,其喇叭口與接頭體公錐部分相似,在兩者之間加上錐形銅墊。在鋼管喇叭口上套一個與之相似的銅喇叭接管或謂之護套,然后將螺紋擰緊,其密封壓力可達到80~100MPa,如圖3 所示。

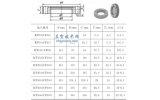

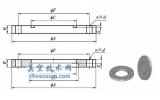

4.2、墊片孔口超高壓密封接頭

同樣選用10 或15 優質冷撥無縫碳鋼厚壁管子。管子端部加熱用專門工具打成端部平臺。必要時再精車加工,后平臺與孔口之間加銅墊圈,用螺紋擰緊,可密封壓力80~100MPa,如圖4 所示。

圖3 錐形銅墊圈超高壓密封擴口接頭

圖4 金屬平墊超高壓密封接頭

4.3、O 形圈超高壓密封接頭

如圖5 所示O 形圈加擋圈超高壓密封焊接接頭。件1 加工O 形圈,擋圈溝槽,件4 外圓及凸臺均應精加工。溝槽應符合O 形圈加擋圈的要求。件4 外表面應與凸臺平面垂直。尤其件4 與O 形圈接觸面應有較低的表面粗糙度。件4 及管子壁厚應符合超高壓要求。該超高壓密封接頭優點是裝拆方便。它可密封液體的壓力為80~100MPa,甚至可達100MPa 以上。

1-錐螺紋接頭體 2-O 形圈 3-擋圈 4-臺階接管

圖5 O 形圈超高壓密封接頭

5、閥塊工藝孔口超高壓密封

在液壓系統中常見有不少工藝孔尤其以自行設計制造整體箱式閥塊工藝孔最多,制造完成后必須封堵。封堵時有兩種情況:一種是永久性不需要再拆開,另一種是封堵之后又常需要拆開。對于前者采取焊接封堵。若工藝孔徑d<10mm,則將工藝口擴大,填充小圓柱頭,再焊死,如圖6a,直接焊易將夾物掉入工藝孔。若工藝孔徑d≥10mm,則將孔口適當擴大些,做帶有臺階小圓柱(比工藝孔徑小0.5mm)插入工藝孔,如圖6b 所示。若經常拆開工藝孔可采用螺紋、金屬墊堵、螺紋球堵、錐堵等,如圖6c、6d 所示。

圖6 工藝孔的堵塞

6、結論

超高壓液壓技術的使用,已給人們的生活與工作帶來很多的方便與福音。如利用超高壓技術切割堅硬的實物,液壓成形生產金剛石,也可生產寶石。不但如此,超高壓技術日益擴展到其他領域,使用超高壓液壓設備日益增多,而且超高壓液壓試驗裝備也隨之增多。但影響該項技術的重要因素之一就是超高壓液壓密封需要盡快努力,不斷完善。超高壓密封,無論是靜密封還是動密封及其密封件,至今并無標準可參照。目前只是人們在超高壓密封實踐中探索,求其完善。若超高壓液壓密封可靠,則安全性也就大大提高了。