用于真空制鹽的新型高真空組合技術(shù)

設(shè)計(jì)了一種用于真空制鹽的新型高真空組合技術(shù),介紹了該技術(shù)的裝置流程、工作原理及涼水塔、真空泵等設(shè)備的功能。該高真空組合技術(shù)在低壓下能保證冷卻水上水溫度小于32℃,基本抽盡二次蒸汽中的不凝氣體,從而達(dá)到提高末效真空度的目的。應(yīng)用結(jié)果表明,與傳統(tǒng)的開放式水冷卻真空技術(shù)相比,此高真空組合技術(shù)能使末效真空度提高0.011MPa,從而進(jìn)一步降低了蒸汽消耗,提高了生產(chǎn)能力。

無(wú)論是海湖鹽、還是井礦鹽,真空制鹽生產(chǎn)食用鹽的方法都為多效負(fù)壓蒸發(fā)。其中較為重要的工序是真空系統(tǒng),它的效果好壞,直接影響整個(gè)制鹽裝置的生產(chǎn)能力和生產(chǎn)成本。目前,國(guó)內(nèi)制鹽工業(yè)大都采用開放式水冷卻真空技術(shù),即從循環(huán)水場(chǎng)來(lái)的冷卻水送入大氣混合冷凝器,下水排入水封池,再由泵抽至循環(huán)水場(chǎng)進(jìn)行冷卻,這在一定程度上能夠滿足制鹽所需的真空度,但這個(gè)技術(shù)有其局限性;末效真空度不高,生產(chǎn)上僅靠增加首效蒸汽壓力來(lái)維持較高的傳熱推動(dòng)力,使蒸汽消耗增大;從混合冷凝器出來(lái)的下水溫度較高,增加了循環(huán)水場(chǎng)的負(fù)荷,使冷卻水上水的低溫得不到保證,尤其是在夏季,循環(huán)水場(chǎng)的出水溫度高達(dá)40℃左右,嚴(yán)重影響真空系統(tǒng)的效果,使本來(lái)就不高的真空度進(jìn)一步降低。為此,筆者根據(jù)真空制鹽的特點(diǎn),參考多方面的資料,設(shè)計(jì)了一種新型高真空組合技術(shù),有效地克服了以上不足,在生產(chǎn)應(yīng)用中效果良好。

1、裝置流程及工作原理

1.1、裝置流程

在真空制鹽生產(chǎn)中,影響真空度的關(guān)鍵因素有:冷卻水的上水溫度和不凝氣體的抽出量,要提高真空度,必須降低冷卻水水溫和運(yùn)用一種汽耗低、效率高、抽汽量大的真空設(shè)備。目前制鹽業(yè)采用的開放式水冷卻真空技術(shù)(流程如圖1) ,完全靠水汽直接接觸產(chǎn)生負(fù)壓,會(huì)出現(xiàn)不凝氣體累積,使真空度下降。國(guó)內(nèi)一些制鹽企業(yè)為了排除不凝氣體,就在混合冷凝器旁配置蒸汽噴射泵,但這需要高達(dá)1MPa的蒸汽壓力,汽耗大,噪聲大,抽汽量也不穩(wěn)定,推廣意義很小。

圖1 開放式水冷卻真空技術(shù)裝置流程圖

筆者設(shè)計(jì)的高真空組合技術(shù),是在開放式水冷卻真空技術(shù)的基礎(chǔ)上增加了涼水塔和真空泵,由開放式水冷卻流程變?yōu)殚]路循環(huán)冷卻,其流程見圖2。

圖2 高真空組合技術(shù)裝置流程圖

1.2、工作原理

大氣混合冷凝器下水由泵送涼水塔冷卻,然后冷卻水分兩路:一路進(jìn)真空泵的水噴射塔和蒸汽噴射塔;一路作冷卻水上水送混合冷凝器。末效二次蒸汽進(jìn)入大氣混合冷凝器后,其中的不凝氣體被真空泵抽走,剩下的水蒸汽被大量冷卻水溶解液化產(chǎn)生真空。整個(gè)冷卻循環(huán)水成為一個(gè)獨(dú)立運(yùn)行的系統(tǒng),不再送循環(huán)水場(chǎng)。

2、主要設(shè)備的設(shè)計(jì)及其功能

2.1、涼水塔

涼水塔選用WFL型噴霧冷卻塔,由塔體、風(fēng)筒、淋水篩網(wǎng)、收水器及噴霧推進(jìn)霧化器等部件組成。其關(guān)鍵部件噴霧推進(jìn)霧化器是一個(gè)利用液力驅(qū)動(dòng)的新型噴霧射流元件,取代了傳統(tǒng)的填料和風(fēng)機(jī)。所需液力是通過(guò)旋流霧化噴頭產(chǎn)生,而霧流的反作用力又推動(dòng)了噴頭和風(fēng)葉旋轉(zhuǎn),旋轉(zhuǎn)產(chǎn)生離心力再使水流增壓,增壓的結(jié)果又提高了噴頭的轉(zhuǎn)速和流量,增大的轉(zhuǎn)速又促使風(fēng)量增值并強(qiáng)化了霧流效果。這種設(shè)計(jì)使噴霧器的工作參數(shù)始終處在相匹配的狀態(tài),從而達(dá)到熱水與冷風(fēng)在霧狀條件下充分傳熱傳質(zhì)的目的。另外塔中設(shè)計(jì)的新型風(fēng)葉、風(fēng)道、淋水篩網(wǎng)及收水器,與噴霧器相互協(xié)調(diào),因而能取得循環(huán)水高效降溫之效果。

2.2、真空泵

真空泵是由蒸汽噴射塔作主泵,水噴射塔作前級(jí)泵串級(jí)的真空泵。它同時(shí)兼有水噴射泵和蒸汽噴射泵的優(yōu)點(diǎn),即在高的真空度下有大的抽汽量和高的工作效率。將水噴射塔設(shè)計(jì)為前級(jí)泵,這既增加了整個(gè)真空泵的抽汽穩(wěn)定性,又克服了蒸汽噴射泵汽耗大、工作蒸汽壓力高、噪聲大等缺點(diǎn)。

3、性能特點(diǎn)

高真空組合技術(shù)具有以下性能特點(diǎn):

(1)使真空制鹽末效真空度提高,生產(chǎn)能力增大。采用噴霧冷卻塔,解決了循環(huán)冷卻水上水溫度偏高且波動(dòng)大的問(wèn)題,不再擔(dān)憂夏天的高溫對(duì)冷卻水溫度的影響;采用具有強(qiáng)大抽汽能力的真空泵,能使二次蒸汽中的不凝汽體基本排空,保證了末效真空度的穩(wěn)定提高。真空度的提高、又使傳熱推動(dòng)力增加,生產(chǎn)能力增大。

(2)降溫效果好,冷卻水溫度穩(wěn)定。循環(huán)冷卻水在冷卻塔中,由于熱水與冷風(fēng)是在霧態(tài)下進(jìn)行熱交換,并采用上噴式,水霧上升到水滴下落均能與冷風(fēng)傳質(zhì),再加上淋水篩網(wǎng)又將進(jìn)風(fēng)區(qū)與塔體進(jìn)行了隔離,避免了回風(fēng)及相互干擾,同時(shí)還使噴霧流產(chǎn)生了二次引射風(fēng),出現(xiàn)疊加效應(yīng)使汽水比增大,因而比傳統(tǒng)填料塔的降溫效果更好。這種塔解除了填料老化變形垮塌堵塞和風(fēng)機(jī)故障之憂,能長(zhǎng)期運(yùn)行且冷效穩(wěn)定,使冷卻水上水溫度確保在32℃以下,完全避免了水的汽化現(xiàn)象。

(3)操作簡(jiǎn)單。整個(gè)裝置無(wú)電動(dòng)設(shè)備,完全靠水壓和汽壓驅(qū)動(dòng)。而水壓和汽壓可根據(jù)工況由PLC自動(dòng)控制,使之始終處在設(shè)定的安全范圍之內(nèi)。

(4)投資少,效益高。由于冷卻水下水不再送循環(huán)水場(chǎng)冷卻,而是泵至涼水塔進(jìn)行冷卻,省去了龐大的循環(huán)水場(chǎng), 節(jié)約了投資和運(yùn)行費(fèi)用, 提高了效益。

4、應(yīng)用情況

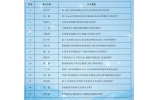

四川某制鹽企業(yè)10萬(wàn)t/a真空制鹽的真空系統(tǒng)原采用的是開放式水冷卻真空技術(shù),真空度一直較低,生產(chǎn)成本居高不下。筆者于2004年5月用高真空組合技術(shù)對(duì)其真空系統(tǒng)進(jìn)行了技術(shù)改造,一年來(lái),改造后裝置運(yùn)行平穩(wěn),安全可靠,效果良好。改造前后該制鹽裝置工藝與能耗統(tǒng)計(jì)數(shù)據(jù)見表1。

表1 改造前后制鹽裝置統(tǒng)計(jì)數(shù)據(jù)比較

由表1可知,選用高真空組合技術(shù)對(duì)10萬(wàn)t/a真空制鹽的真空系統(tǒng)進(jìn)行改造后,末效真空度提高了0.011MPa,噸鹽蒸汽消耗下降了0.18 t,年生產(chǎn)能力凈增0.8萬(wàn)t。按蒸汽市價(jià)50元/ t計(jì)算,全年可節(jié)約成本101. 萬(wàn)元。技術(shù)改造總費(fèi)用近90萬(wàn)元,僅考慮蒸汽一項(xiàng),不到一年就可全部收回投資。如果考慮因生產(chǎn)能力提高和循環(huán)水場(chǎng)省去而帶來(lái)的收益,則經(jīng)濟(jì)效益更加顯著。

5、結(jié)論

高真空組合技術(shù)具有投資少、功耗小、操作方便、真空度高等優(yōu)點(diǎn),應(yīng)用在真空制鹽裝置上,能使末效真空度明顯提高,蒸汽耗量減少,生產(chǎn)能力增加,具有明顯的經(jīng)濟(jì)效益。該技術(shù)在真空制硝、燒堿蒸發(fā)等化工領(lǐng)域也有很大的推廣應(yīng)用價(jià)值。