差壓法氣密性檢測工藝參數的確定

通過對差壓法氣密性檢測的工作原理、工藝參數進行分析,采用正交試驗設計方法,快速確定差壓法氣密性檢測的關鍵影響工藝參數,提高檢測效率及精度。

引言

排氣歧管做為汽車發動機的零部件,需要滿足發動機高溫高壓的密封條件,對性能有氣密性要求,如果出現漏氣現象,將會影響發動機的動力性能、排放性能以及整機的噪聲,因此需要對發動機排氣歧管進行氣密性檢測。傳統的排氣歧管氣密性檢測方法是浸水法和涂抹法,隨著工業自動化和檢測技術的發展,浸水法和涂抹法正逐漸被淘汰,目前比較通行的氣密性檢測方法是差壓法氣密性檢測。在采用氣密性檢測儀的基礎上,輔以定位、自動密封、電氣控制、液壓與氣動系統構成試漏機,實現在生產線上批量生產對零件氣密性進行智能檢測的需求。為了滿足整個生產線的節拍要求,真空技術網(http://m.203scouts.com/)認為氣密性檢測工藝參數的確定是檢測效率及精度的關鍵影響因素。

本文通過對差壓法氣密性檢測工作原理、工藝參數進行分析,采用正交試驗設計方法,可以快速確定差壓法氣密性檢測的關鍵影響工藝參數,提高檢測效率及精度。

1、差壓法氣密性檢測原理

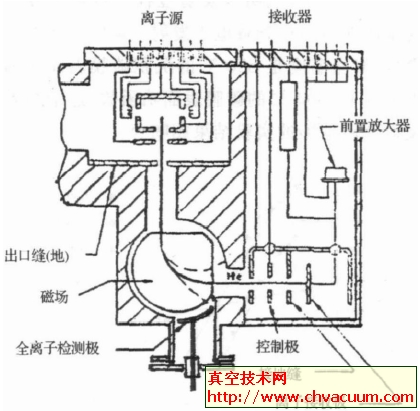

差壓法氣密性檢測是利用氣體流量公式通過測量容器內壓力的變化來計算泄漏量的檢測方法。密閉的容器由于泄漏,必然造成容器內氣體質量的流失,使得容器內原有的壓力減低,因此可以通過測量容器內氣體壓力降低的數值計算出實際容器泄漏的氣體量。其工作原理見圖1。

圖1 差壓法氣密性檢測原理

差壓法氣密性檢測的工作循環包括4 個過程,即充氣過程、平衡過程、檢測過程和排氣過程。

(1)充氣過程:將系統壓力調定到測試壓力,打開充氣閥、測漏閥,標準容器和被測工件充入壓力等于測試壓力的壓縮空氣,由于氣體流動的影響,此時系統內部壓力、溫度都會波動,必須持續充氣直至標準容器、被測工件充氣完全。

(2)平衡過程:關閉充氣閥、測漏閥,截斷氣源與標準容器、被測工件的通路,由于充氣及關閉閥的動作會引起容器內氣體壓力的脈動,導致標準容器與被測工件間的差壓不穩定,呈現出無規則的變化,必須延遲一段時間,待差壓值穩定后才能測量差壓變化。

(3)檢測過程:檢測差壓傳感器的輸出,由于泄漏產生的壓力降在測試壓力附近近似的與時間成正比,因此可以測量出在一定時間內差壓的變化值。

(4)排氣過程:待測量完差壓的變化值,標準容器、被測工件內的剩余氣體通過氣閥排到大氣里,結束一個檢測過程。

標準容器和被測工件的壓差值在檢測階段基本上呈線性關系,由此可推導出氣體泄漏量的計算公式:

式中QL———氣體泄漏流量,mL/s;Δp———差壓變化量,Pa;pa———大氣壓力,Pa;t———產生差壓Δp 相對應的測試時間,s;ΔV/Δp———差壓傳感器系數,取1.36×10-7mL / Pa;VR———標準容器容積,mL;VT———被測工件容積,mL;pt———測試壓力,Pa。

2、差壓法氣密性檢測工藝參數

2.1、泄漏率

工件的泄漏率實際上就是工件的允許泄漏量。工件的泄漏率取決工件的材料、結構及實際工況條件。排氣歧管的泄漏率標準是發動機設計部門根據發動機性能而確定的。在實際生產中,從經濟角度考慮確定泄漏率是很關鍵的,檢測應該是在必要條件下盡可能精確,而不是越精確越好。

2.2、測試壓力

通常泄漏率都要參考給定的測試壓力,而測試壓力都是參照工件實際工況條件確定的。被測工件疏松度高(如鑄造縮松、裂紋),泄漏率正比于測試壓力;疏松度低,泄漏率與測試壓力的比值變小。另外隨著測試壓力的增高,還會帶來諸如溫度影響,所需平衡時間需要加長。因此,如果工況壓力較大可以換算到低壓狀態的泄漏率,同時可在一定壓力范圍內進行泄漏檢測,然后選擇一個滿足測試要求的較低的壓力確定為最終的測試壓力。

2.3、溫度

對于密閉容器內的氣體,當溫度升高時其內部的壓力隨之升高,因而溫度是影響壓力變化的重要因素。

環境溫度的變化以及工件的材料、幾何形狀、內腔容積、表面積等都會成為影響溫度效應的因素。采用差壓法測量時,當采用的標準容器與測量工件具有相同的幾何形狀及內腔容積時,由充氣本身引起溫度變化效應可被測試系統自身消除。在通常的測量條件下由于測試時間較短溫度的影響不會十分顯著。

2.4、充氣時間

充氣時壓縮空氣由受壓狀態進入一個密閉容器后,會引起系列的熱力學、動力學變化,其壓力會發生降低,標準容器與被測工件內的壓力會存在顯著的差異,當充氣壓力或測試容積增加時,這種充氣引起的壓力變化會更加明顯。若此時進行測量,則這種壓力的變化會被視作泄漏所引起的壓力變化,影響測量結果的準確性。因此,應保持足夠的充氣時間,以保證標準容器與被測工件內的壓力大致平衡。

2.5、平衡時間

由于沖氣效應的存在,在充氣與檢測之間增加一段平衡時間是必要的,平衡時間的長短需要根據具體的測量對象來確定。

2.6、檢測時間

由于泄漏產生的壓力降在測試壓力附近近似的與時間成正比,可以測量出在一定時間內差壓的變化值,進而計算泄漏量的大小。理論上測試時間越長,越有助于獲得準確的測試精度,但這與生產線的實際需求是矛盾的,同時檢測時間過長,壓力降過大,壓力降與時間的比例會變化,檢測精度反而會降低。當工件的測試壓力較高、測試容積較大、泄漏率較小時,需要延長測試時間,以保證工測試的精度。

2.7、其他影響因素

(1)工件容積,對于一個特定工件(泄漏率一定),若工件容積越大,則相應的壓力降低的速度就越低,測量時間就需要相應增加,所以為保證測量的靈敏度,就要設法減少工件的容積。

(2)試漏機結構設計,為保證測試精度,氣密性測試對試漏機的密封元件的材料選擇、結構設計、密封設計、工件定位夾緊等方面都有一定的要求,如:密封元件應沒有彈性蠕變,耐油耐壓;密封夾具必須提供適當的壓力來封堵被測工件,夾緊力應該是測試壓力的3倍; 零件的封堵在測量過程中必須保證其位置不發生改變;夾具支撐框架的強度要足以支撐此壓力,而且各封堵氣缸應有可靠的導向,確保封堵位置的準確;試漏機的封堵元件盡量不要作用在零件的非支撐結構上,如果必須則需充分考慮是否可能會對被測工件造成損壞或產生新的泄漏點等。

3、正交法確定氣密性檢測工藝參數

由上所知,泄漏率和測試壓力由設計部門確定,環境溫度在一定的時間段內波動范圍不大,與測試效率和精度相關的關鍵工藝參數主要是充氣時間、平衡時間和檢測時間,那么可以通過正交試驗快速確定差壓法氣密性檢測的關鍵影響工藝參數,提高檢測效率及精度,下面舉例說明確定方法。

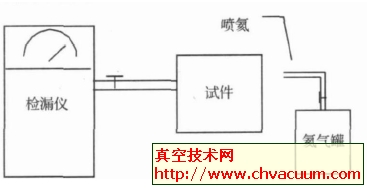

試驗工件采用某型號汽車發動機排氣歧管的標準泄漏極限樣件,工件容積415mL。試驗用試漏機由無錫木源機械有限公司生產(見圖2),氣密性檢測儀采用法國ATEQ F520,試驗壓力0.32bar,測試環境溫度13℃。

圖2 試漏機及氣密性檢測儀

試驗采用L9(34)正交設計,為充氣時間、平衡時間、檢測時間三因子三水平試驗,因子水平見表1。測試過程中對標準泄漏極限樣件在每個試驗條件下重復測試6 次(包括樣件的安裝),計算每個試驗條件下測試結果的標準差,通過泄漏量標準差來判斷試驗的穩定性,進而判斷工藝參數的穩定性與合理性,泄漏量極差作為分析的參考數據。為避免系統誤差,試驗次序隨機處理。試驗結果見表2。

在直觀分析計算表(見表3)中,各均值是各因子三個水平泄漏量標準差的均值,通過比較三個均值的大小,可以比較各因子水平的好壞。從表3 中可以看出,充氣時間(因子A)的水平2 最好,因為泄漏量標準差均值最小,同理,平衡時間(因子B)取水平2 好,檢測時間(因子C)取水平2 好,綜上可知測試穩定性最好的試驗條件A2B2C2,即充氣時間10s,平衡時間20s,檢測時間10s。

表1 因子水平表

表2 正交試驗結果表

表3 中的極差表示各因子不同水平對應的泄漏量

標準差均值的最大值與最小值的差,反映了該因子對泄漏量標準差的影響的大小。從三個因子的極差可知檢測時間因子的影響最大,其次是平衡時間因子,而充氣時間因子影響最小。

為直觀起見,將各因子不同水平下的泄漏量標準差的均值畫成圖3,由圖中我們可以直觀的得到上面的結果。為驗證正交試驗的可靠性,對測試穩定性最好的條件即A2B2C2 進行試驗驗證,驗證結果見表4,從表中我們可以看到試驗結果是令人滿意的。

表4 驗證試驗結果表

圖3 因子各水平對泄漏量標準差的影響

需要說明的是: ①在正交試驗設計過程中各因子水平值應當根據工件的測試壓力、檢測容積等因素的變化進行適當的調整;②由于在生產現場進行試驗,現場條件的波動,特別是氣源壓力的波動,試驗中會出現異常數據,在數據處理時要剔除處理。③從表2 中我們可以看到測試條件A1B2C2、A2B2C3、A2B3C1、A3B3C2的試驗結果相對都是比較好的,此時對試驗結果要根據檢測的精度及效率的要求進行取舍,或者加大試驗次數進行重復驗證。

4、結束語

差壓法氣密性檢測具有檢測靈敏、精度高、受溫度影響等優點,同時可以實現整個檢測過程的自動化,大大縮短了檢測周期,在工業生產得到了廣泛應用。氣密性檢測工藝參數的確定是檢測效率及精度的關鍵影響因素,通過正交試驗設計方法,可以快速確定差壓法氣密性檢測關鍵影響工藝參數,提高檢測精度及效率。