高壓氧氣管路用不銹鋼截止閥

介紹了一種新型高壓大通徑不銹鋼氧氣截止閥的結構特點、主要技術參數、材料選用和試驗,進行了截止閥的流場仿真計算分析。

1、概述

用于高壓氧氣的管路與閥門具有特殊的技術要求,如防靜電、閥門流道和內表面的形狀、材料選擇、密封面設計、閥瓣和閥桿的防轉結構等都要求較高。目前研制的高壓大通徑氧氣截止閥基本都選用蒙乃爾合金材料,價格昂貴。本文介紹了一種按照GB16912-2008和IGCDOC13/02/E所規定的各種條款設計的新型高壓大通徑不銹氧氣截止閥。

2、主要技術指標

公稱通徑 DN250

公稱壓力 15MPa

工作介質 99.5%氧氣

工作溫度 -10~50℃

結構型式 角式

最大工作壓力 12MPa

實際最大工作流量 27.5kg/s

3、結構

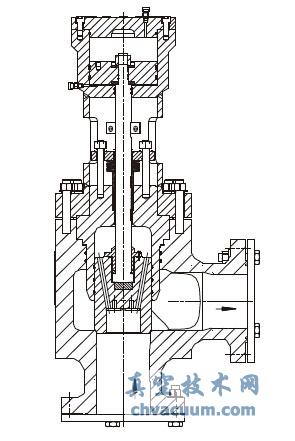

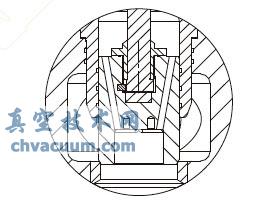

研制的DN250、900磅級氧氣截止閥(圖1)為氣動驅動。當氣缸活塞上端通氣下端排氣時閥門處于關閉狀態,依靠閥瓣和閥座密封面的壓緊變形將介質封閉在入口。當活塞上端排氣下端通氣時閥門打開,閥瓣的行程通過上密封限位來保證。在支架上預留兩個窗口,可以隨時對填料進行壓緊。套筒和閥座的密封采用金屬纏繞墊密封。

圖1 氧氣截止閥

3.1、閥蓋

閥蓋結構有上裝式、下裝式和自緊式等。上裝式和下裝式閥蓋受介質壓力較大,通常使用在公稱壓力不超過26MPa的閥門。上裝式閥蓋適用于直通式、角式和直流式等結構的閥門,下裝式閥蓋在高壓情況下通常只使用在角式閥門中。下裝式閥蓋較容易解決閥座與閥體的固定問題,方便閥座的安裝、維修和更換。自緊式閥蓋結構通常使用在高壓情況,一般不小于26MPa磅級。但自緊式閥蓋結構對零件的加工精度和裝配技術有較高的要求。考慮到采用平衡式結構,并且氧閥有低壓使用工況,所以閥蓋采用上裝式結構。

3.2、閥座

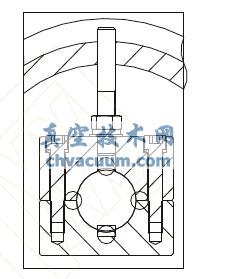

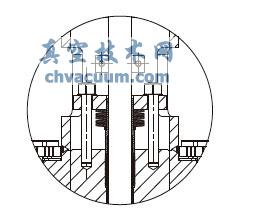

高壓截止閥密封副選用金屬密封。常用的金屬密封結構有平面密封、錐面密封和線密封。平面密封的工藝性好,閥瓣導向要求不高。錐面密封和線密封的閥瓣則需要精密定位導向。由于截止閥的套筒可以為閥瓣提供很好的導向,閥座選用錐面密封,密封面半錐角為30°。為了提高閥座的密封性和壽命,需要對閥瓣和閥座的密封面進行堆焊和研磨。因堆焊時要進行焊前預熱和焊后熱處理,故將閥座與閥體設計為分體式。先在閥座上堆焊后,再將閥座焊接到閥體上(圖2)。

圖2 氧氣截止閥閥座結構

3.3、閥瓣和閥桿防轉

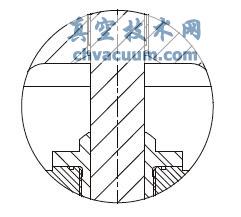

閥桿防轉采用兩個防轉夾板和一個鍵與閥桿通過螺釘緊固,在一個防轉夾板上伸出防轉螺栓桿與閥體支架的導向槽配合(圖3),確保閥桿只能進行上下移動,不會發上旋轉。閥瓣和閥桿通過鎖緊螺母連接,鎖緊螺母和閥瓣之間通過安裝一個螺釘實現防松。閥瓣中有一個通過電火花加工的孔,孔中安裝了一個圓柱銷,與閥桿頭部銑出的一個槽進行配合,該結構可以防止閥瓣與閥桿之間發生相對旋轉(圖4)。

3.4、閥桿密封

閥桿密封采用填料結構。根據標準,填料選用6層增強聚四氟乙烯V形填料。閥桿填料密封可能會因為溫度變化、填料蠕變、磨損和擠出等原因出現填料松弛現象,維護不及時可能會引發泄漏事故。氧氣截止閥的閥桿密封結構中,采用帶碟形彈簧加載的活載壓緊結構(圖5),碟形彈簧可以使填料保持相對恒定的壓緊力,避免填料密封出現松弛或過壓現象,提高填料使用壽命,延長維護周期。

圖3 閥桿防轉

圖4 閥瓣防轉

圖5 閥桿密封

3.5、上密封

上密封是閥門全開時,阻止介質向填料函處滲漏的一種密封結構,通常采用錐形密封或球面密封。上密封閥座通常設在閥蓋或閥體上,上密封閥瓣通常設在閥桿上。為了降低成本,將上密封閥瓣設在鎖緊螺母上,閥瓣壓蓋與閥瓣通過O形圈實現端面密封,但此結構中閥瓣壓蓋與閥桿存在一定的間隙,上密封閥瓣的導向較差,不宜采用錐形密封,故采用球形密封(圖6)。上密封閥座在閥蓋上直接加工,考慮到密封力較大,采用120°錐面,閥瓣壓蓋加工成球面。

圖6 上密封

3.6、防靜電設計

根據GB16912-2008,氧氣(包括液氧)設備、管道、閥門的法蘭連接和螺紋連接處,應采用金屬導線跨接,其跨接電阻應小于0.03Ω。因此真空技術網(http://m.203scouts.com/)認為閥門設計時在其法蘭連接處預留金屬導線接口(螺釘壓接),方便閥門、管路系統連接后法蘭之間的導線跨接。

4、材料選擇

氧氣閥門中,與氧氣接觸零件的選材是設計的關鍵,特別是高壓氧氣閥。設計中根據GB16912-2008、IGCDOC13/02/E和GB10877-89等標準,并兼顧經濟性考慮進行選材。

4.1、金屬材料

根據氧氣用角式截止閥工作壓力12MPa,氣體流速小于4.5m/s的實際工況條件,閥體和閥蓋選用304材料。閥桿和套筒選用沉淀硬化不銹鋼05Cr17Ni14Cu4Nb,閥座選用不銹鋼304[6],在閥座密封面堆焊司太立合金。

4.2、非金屬材料

氧氣介質閥中的非金屬材料主要為各種非金屬密封件。如閥瓣和套筒的動密封、套筒與閥體間的密封和閥桿密封等。閥桿密封采用柔性石墨材料或聚四氟乙烯,閥瓣和套筒的動密封采用阻燃性較好的氟橡膠O形圈或PTFE包覆O形圈。導向筒與閥體之間的密封選用金屬纏繞墊,而閥體和套筒、閥座與閥體間的冗余密封選用氟橡膠O形圈。

5、清洗和試驗

氧氣截止閥的清洗脫脂按HGJ202-1982進行。裝配前,金屬零件用四氯化碳或氟里昂清洗,非金屬零件用四氯化碳清洗,并吹干。采用紫外線(波長為320~380nm,光源為聚光,光密度至少在30cm長度上達到5.0mW/cm2)檢測脫脂件表面。脫脂合格的零件用潔凈無油白布或氣相防銹膜等包裝好,以防二次污染。在裝配中,橡膠O形圈潤滑脂選用抗化學介質潤滑脂7804。施工人員應穿戴干凈,工作服上無油污,保持雙手或手套干凈無油脂。裝配環境潔凈無油,地面不起塵,相對濕度小于75%。

試驗時先進行液壓強度試驗,然后分解閥門,并按要求清洗零件,再裝配進行密封性試驗,試驗介質為高純氮(99.99%)。閥門試驗合格后,需再次進行脫脂處理和檢測,合格后包裝出廠。

6、流場計算

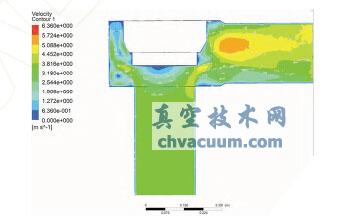

以入口壓力為12MPa,流量為27.5kg/s,使用介質為氧氣,進行截止閥流場仿真計算(圖7)。閥體的流道內大部分區域流速小于4.5m/s。只在環形腔與出口流道的交匯處最大流速為5.2m/s。經過分析,其原因可能是環形腔與出口流道的過渡不夠光滑。設計時可在該處增加過渡段,加工時也需對該處進行打磨處理。

圖7 角式氧閥速度分布

7、結語

新型高壓氧氣管路用截止閥,在結構設計和主體材料的選用上符合相關規范。閥門組裝時嚴格按照要求進行脫脂、禁油和相關的檢驗,性能良好。閥門成本低,易于控制,可滿足工況條件的要求。