截止閥盤根泄漏起火原因分析

某企業的新建6 000 kt/a常減壓裝置開工時,加熱爐入爐原料線控制閥(截止閥)盤根泄漏起火,導致裝置停工。對該截止閥解體分析,發現閥桿軸與密封座孔配合間隙不當。針對該裝置同類的截止閥進行了結構改造,實現了裝置的順利開工。

截止閥在開閉過程中密封面的摩察力比閘閥小,耐磨,密封性好,密封面間摩察力小,壽命較長,開啟高度小,結構簡單,制造和維修比較方便,工作行程小,啟閉時間短,常應用于控制閥的副線閥門。

2012年10月6日,某煉油廠6 000 kt/a常減壓開工過程中,儀表校驗常壓爐入爐原料線控制閥FV-4008B,介質切換為副線,關閉控制閥前后閥門,打開副線截止閥。當儀表校驗控制閥完成后,介質切換為原流程,開啟控制閥前后閥門,關閉副線閥門,在關閉副線閥的過程中,原料油從盤根處漏出起火,經真空技術網(http://m.203scouts.com/)各方努力,將火撲滅。切斷進料,更換事故閥門,對該截止閥進行了解體分析。

1、泄漏的閥門

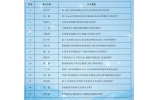

1.1、閥門技術參數見表1

表1 閥門的技術參數

1.2、閥門結構見圖1

圖1 閥門結構

2、泄漏原因分析

2.1、閥門解體檢查情況

起火事故發生后,對閥門進行了解體檢查,閥門解體后發現閥門上密封座大部分已經旋出(密封座是螺紋連接),盤根失去了密封預緊力,盤根被介質沖刷走,閥桿失去密封保護,介質泄漏,發生火災,迫使裝置停工,經過測量,密封座孔與閥桿的配合間隙為0.28 mm,標準間隙應該為0.365~0.575 mm,見圖2。

圖2 解體后閥門結構

2.2、盤根泄漏的原因

通過閥門解體后檢查,認為主要是閥桿與上密封座的間隙過小,小于標準間隙,標準間隙是0.365~0.575 mm,而發生事故閥門的間隙僅僅為

0.28 mm。高溫狀態下閥桿與上密封座熱脹粘死,因上密封座是正向螺紋,閥門開啟過程中螺紋向上緊方向旋轉,螺紋越來越緊,密封性能加強,所以開閥過程中盤根不會泄漏。在閥門關閉過程中,螺紋向松開方向旋轉,因上密封座與閥蓋沒有焊接,上密封座同閥桿一同向下移動,閥桿與上密封面脫離閥座,間隙越來越大,閥門盤根預緊力下降,達不到密封介質的要求,并且盤根被介質沖刷掉,閥門失去了密封,介質發生泄漏,發生著火事故,閥門盤根泄漏部位見圖3。

圖3 閥門盤根泄漏部位

3、改進措施

(1)事故發生后,對相同型號的閥門進行了測量,閥桿與上密封座間隙為0.30~0.40 mm,對8個庫存閥門的上密封座進行了加工,擴大了內孔孔徑,間隙為0.65~0.70 mm,并將上密封座與閥蓋進行了焊接,避免關閥時上密封座旋出,現場安裝并投入使用。對更換下來的7個閥門由廠家更換了上密封座,更換后經測量上密封座與閥桿間隙為0.58~0.70 mm,試壓合格作為備用。

(2)開關截止閥門時,用力平穩,不可沖擊,當閥門全開時,將手輪倒轉少許,使螺紋之間嚴禁,以免松動損傷。

(3)加強填料后期維護保養,在巡檢時要查看在填料函處有無泄漏,檢查中發現的問題要及時做技術性處理,閥桿一定要保持清潔,需加注潤滑油的填料,填料壓蓋及螺栓的保養也十分關鍵,有的腐蝕性介質對其也有損害,對每次控制閥大修,密封填料均必須更換,壓蓋及螺栓視情況而定[4]。

(4)填料不能超期使用,使用周期要控制在小于其工作周期,這樣可以做到心中有數,以避免不可預料的情況發生。

4、結束語

對8個閥門進行了結構改造后,經過6個月的運行,閥門情況運行良好,證明閥門改造是成功的。該閥門改造為裝置順利投產節省了大量的時間,同時也提升了設備技術人員對閥門結構的進一步認識,為設備的后續管理提供了經驗。